投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

2010产品创新数字化峰会征文: 数控车削中刀具半径补偿的分析与应用

0 引言

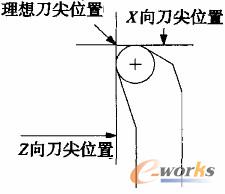

数控车床因其生产效率高、加工精度高,能加工复杂形状零件等特点,在现代加工中已被广泛使用。在数控编程时,理论上以假想的刀尖为基准点如图1所示,实际加工中为了保证刀具的耐磨度,刀具的刀尖都被磨成具有一定半径的圆弧。当采用假想的刀尖(即刀位点)进行编程时,加工圆锥面或圆弧面会因刀沿切削点的改变而产生少切或过切现象。因此刀具半径补偿的应用在实际加工中尤为重要,刀具半径补偿的设置对产品的质量具有很大的影响。

图1 理想刀尖示意图

1 加工误差的产生与分析

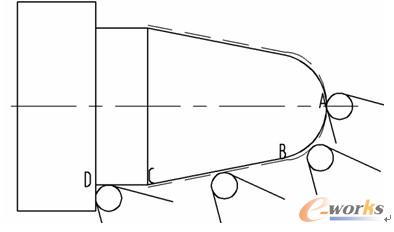

在编制数控车床加工程序时,理论上将车刀刀尖看成一点,理论刀尖位置如图1所示。实际加工中为了提高车刀的使用寿命和降低加工工件的表面粗糙度,通常将刀尖磨成半径不大的圆弧(一般圆弧半径R取0.4~1.6mm之间),理想刀尖是编程时确定加工轨迹的点,数控系统按程序控制该点的运动轨迹。然而实际加工时起作用的切削刃是圆弧上的各切点如图1所示,它们是实际加工时形成工件面的点。很显然理想刀尖位置与实际切削点位置不同,因此数控编程只按照工件形状进行编制程序,而不考虑刀具半径补偿,必然会产生被加工表面的形状误差。以下是加工中如容易产生误差的三种情况如图2所示。

图2 加工误差示意图

1)车圆弧误差:加工如图2圆弧,程序控制假想刀尖沿图中AB粗实线,而实际切削轨图中细实线,此时会在工件表面造成欠切。

2)车锥面误差:如图2所示,程序控制假想刀尖沿BC粗实线,由于刀尖圆弧的存在,实际加工后的锥度却是BC段细实线,在轴向产生了误差,造成欠切;若加工倒锥则会产生过切。

3)对台阶工件的影响:如图2所示,车削长度时,程序控制车刀假想刀尖运行到D点,但实际只车削不到D点。这样就会在台阶工件的根部留下一段过渡圆弧,但不会使工件产生形状误差。

2 刀具半径补偿原理

数控系统一般都有刀具半径补偿器,具有刀具半径的补偿功能,对于数控机床来说,编程人员可直接根据零件轮廓形状进行编程,编程时可假设刀尖半径为零。在数控加工前必须在数控机床上的相应刀具补偿号输入刀尖半径值,加工过程中,数控系统会根据加工程序和刀尖半径自动计算出理想的刀具的运动轨迹,进行刀尖半径的补偿,从而完成零件的加工。

数控机床根据刀尖圆弧半径的实际尺寸,通过G40、G41或G42指令自动改变刀具刀位点位置.使实际加工轮廓和编程轨迹完全一致,刀尖圆弧的圆心与工件轮廓偏置一个半径值。这种偏置称为刀具半径补偿功能。

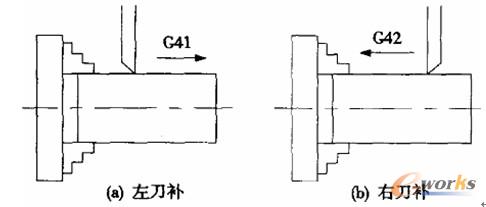

刀尖半径采用何种方式进行补偿, G40、G41和G42的功能如下:

G40—— 刀具半径补偿取消,即使用该指令后,G41和G42无效。

G41—— 刀具半径左补偿,即沿刀具运动方向看,刀具位于工件左侧时的刀具半径补偿,如图3a所示。

G42—— 刀具半径右补偿,即沿刀具运动方向看,刀具位于工件右侧时的刀具半径补偿,如图3b所示。

刀具半径补偿指令格式:

G40 G01/G00 X Z F (取消刀具半径补偿)

G41 C01/G00 X Z F (刀具半径左补偿)

G42 GOl/G00 X Z F (刀具半径右补偿)分页3 示例

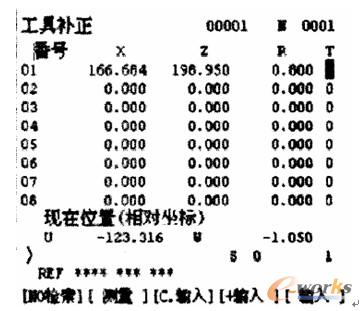

以图4所示工件为例,确定刀具补偿量比对零件编程。

用一把90°偏刀精车一次进给,已知刀尖圆弧半径R:0.8mm,精车余量=0.3mm。

图4 零件图

1)刀具补偿量的确定

每一个刀具补偿号都有一组偏置量 X、Z、刀尖半径量R和刀尖方位号T与之对应。如图5所示 。通过机床面板上的功能键OFFSET分别设定、修改这些参数,数控加工中,根据相应的指令进行调用,提高零件的加工精度。在“刀具参数设置”输入界面中输入刀补号01的R为0.8。

图5 刀具参数设置界面

2)编程

程序如下:

O0001;(程序号)

N10 G99 M03 S700;

N20 X100 ZlO0;

N30 T0101 ;

N40 G41 G00 X41 Z2 ;(刀具半径左补偿)

N50 GO1 XO F0.1;

N60 GO1 Z1 ;

N70 G01 XO Z0;

N80 GO3 X14 Z一14 R14 ;

N90 G01 X30 Z-24;

N100 Z-34;

N110 X40;

N120 Z49;

N130 G40 GO0 X1O0 Z1O0 ;(取消刀具半径补偿)

N140 M30;

4 结论

掌握了刀具补偿功能原理之后,通过正确地编写加工程序中的刀具半径补偿功能程序段。同时,在实际操作过程中,应注意正确的输入刀具补偿量。在圆锥面或圆弧的数控车削中,合理使用刀具半径补偿,可有效解决车削圆锥面或圆弧过程中刀位点与实际刀尖圆弧位置不一致的问题,从而保证零件的加工精度。