投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

高速切削加工的刀具选择

高速切削(High-Speed Machining,HSM)是20世纪90年代迅速走向实际应用的先进加工技术,通常指高主轴转速和高进给速度下的立铣,国际上在航空航天制造业、模具加工业、汽车零什加工,以及精密零什加工等领域得到广泛应用。高速铣削可用于铝合金、铜等易切削金属和淬火钢、钛台金、高温合金等难加工材料,以及碳纤维塑料等非金属材料的加工。例如在铝合金等飞机零件加工中,曲面和结构复杂,材料去除量高达90%-95%,采用高速铣削可人人提高生产效率和加工精度。高速切削刀具技术则是实现高速切削加工的关键技术之一。随着切削速度的大幅度提高,切削刀具在材料、几何参数、刀杆结构以及切削工艺参数等方面都不同于传统速度切削时的要求,正确选择和优化刀具各参数,对于提高加工效率和质量、延长刀具寿命、降低加工成本都会起非常关键的作用。

1 刀具材料

高速铣削刀具材料主要有硬质合金、涂层刀具、金属陶瓷、陶瓷、立方氮化硼(CBN)和金刚石刀具。

硬质合金:高速铣刀通常采用细品粒或超细品粒硬质合金(品粒尺寸0.2~1μm),根据被加工材料选钨钴类或钨钛钴类硬质合金。

涂层刀具:高速铣削大量采用的是涂层刀具,基体有高速钢、硬质合金雨I陶瓷,但以硬质合金为主。涂层材料有TiCN、TiAIN、TiAICN、CBN、Al2O3、CNx等,通常采用多层复合涂层,如:TiCN+Al2O3+TiN,TiCN+Al2O3,TiCN+Al2O3+HfN,TiN+Al2O3,TiCN,TiB2,TiAlN/Tin和TiAlN等。最新发展的TiN/AIN纳米涂层刀具也适合用于高速切削。

金属陶瓷:主要有高耐磨性TiC基金属陶瓷(TiC+Ni or Mo)。高韧性TiC基金属陶瓷(TiC+TaC+WC+Co),增强型TiCN基金属陶瓷(TiCN+NbC),相比硬质合金改善了刀具的高温性能,适合高速加工合金钢和铸铁。

陶瓷刀具:陶瓷刀具分为氧化铝陶瓷、氮化硅陶瓷和复合陶瓷三类,具有高硬度、高耐磨性、热稳定性。其中Al2O3基陶瓷约占2/3,这种陶瓷刀具适合加工钢件;Si3N4基陶瓷约占1/3,这种陶瓷刀具更适于高速铣削铸铁;Si3N4-Al2O3复合陶瓷具有较高的强度和断裂韧性,不适合加工钢件,可用于高速粗加工铸铁和镍基合金。

CBN:CBN刀具具有高硬度、高耐热性、高化学稳定性和导热性,但强度稍低。按重量比分,低含量CBN(50%~65%)可用于淬硬钢的精加工;高含量CBN(80%~90%)可刚于高速铣削铸铁,淬硬钢的粗加工和半精加工。

金刚石:分天然金刚石和聚晶金刚石,高速铣削主要采用聚晶金刚石,通常用于高速加工有色金属和非金属材料。

目前在高速铣削加工中,应用最多的是整体硬质合金刀具,其次是机夹硬质合金刀具。

2 刀具结构

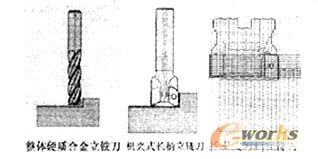

图1 典型的高速铣削刀具

图1列出几种典型的高速铣削刀具,分为整体式和机夹式两类。小直径铣刀一般采用整体式,大直径铣刀采用机夹式。高转速机床对刀具直径有一定限制,整体式高速铣刀在出厂时经过动平衡检验,使用时比较方便,而机夹式需要在每次装夹刀片后进行动平衡,所以整体式比较常用。机床在转速比较低、能提供较大扭矩时可采用机夹式铣刀。在高转速下应用机夹刀具加工时,应注意刀具的动平衡等级以及最高许用转速。

铣刀节距定义为相邻两个刀齿间的周向距离,受铣刀刀齿数影响。短节距意味着较多的刀齿和中等的容屑空间,允许高的金属去除率,一般用于铸铁铣削和中等负荷铣削钢件,通常作为高速铣刀首选。大节距铣刀齿数较少,容屑空间大,常用于钢的粗加工和精加工,以及容易发生振动的场合。超密节距的容屑空间小,可承受非常高的进给速度,适合铸铁断续表面加工,铸铁的粗加工和钢件的小切深加工。分页

3 刀杆结构

当机床最高转速达到15000r/min时,通常需要采用HSK高速铣刀刀杆,或其他种类的短柄刀杆。HSK刀杆为过定位结构,提供与机床标准联结,在机床拉力作用下,保证刀杆短锥和端面与机床紧密配合。

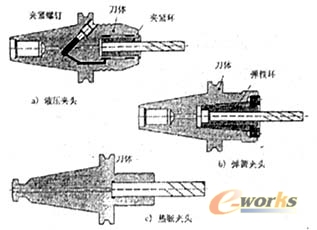

刀杆夹紧刀具的方式主要有侧同式、弹性夹紧式、液压夹紧式和热膨胀式等,侧固式难以保证刀具动平衡,在高速铣削时不宜采用。图2为弹性夹紧式、液压夹紧式和热膨胀式刀杆示意图。其中热膨胀式结构简单,夹紧可靠、同心度高,传递扭矩和径向力大,刚性足,动平衡性好,是目前最具发展潜力的刀杆结构。

图2 刀杆夹头形式

热膨胀式刀杆夹头的刀孔与刀柄为过盈配合,须采用专用热膨胀装置装卸刀具,一般使用电感加热或热空气加热刀杆,使刀孔真径膨胀,然后将刀柄插入刀,冷却后孔径收缩将刀柄紧紧夹住。在以上三种刀具装夹方式中,以热膨胀装夹的刀具安装精度最高,同时能提供更火的扭矩。特别是在应用小直径刀具进行高速加工时,热膨胀装夹更具优势。

4 加工工艺及切削参数

在高速铣削中一般不推荐使用平底立铣刀。这是因为平底立铣刀在切削时刀尖部位由予流屑干涉,切屑变形大,同时有效切削刃长度最短,导致刀尖受力火、切削温度高,以致快速磨损。在工艺允许的条件下,应尽鲑采用刀尖圆弧半径较大的刀具进行高速铣削,因为随着立铣刀刀尖圆弧半径的增加,平均切削厚度和主偏角均下降,同时刀具轴向受力增加可以充分利用机床的轴向刚度,减小刀具变形和切削振动。

因此,在高速铣削加工时通常采用刀尖圆弧半径较大的立铣刀(球头刀或圆刀片镶嵌式刀具),且轴向切深一般不宣超过刀尖圆弧半径。径向切削深度的选择和加工材料有关,对于铝合金之类的轻合金为提高加工效率可以采用较大的径向铣削深度,对于钢及其他加工性稍差的材料宜选择较小的径向铣削深度,减缓刀具磨损。

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本[5]。不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据。高速铣削在铝合金加工方面技术较为成熟,一般可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。一般的选抒原则是中等的每齿进给量fz,较小的轴向切深ap,适当大的径向切深ae,保持高的切削速度和主轴转速。

5 结束语

高速切削加工是机械制造业发展的必然趋势,加快其推广应用,将会创造巨大的经济效益。高速切削刀具技术对发展和应用高速切削技术具有决定性作川,因此,高速切削加工刀具技术的研究和开发具有十分重要的意义。随着先进制造技术及材料技术的发展,涂层刀具、超硬材料刀具、陶瓷刀具等将得到广泛应用,高速切削刀具系统将日趋完善,成为推动高速切削加工的重要组成部分。

参考文献

[1]艾兴.高速切削加工技术.北京:国防工业出版社.2004

[2]艾兴,刘战强,赵军,邓建新,宋世学.高速切削加工材料的进展和未来.制造技术和机床.2001(8):21-25

[3]张伯霖.高速切削技术及应用.北京:机械工业出版社.2003

[4]杨伟群.数控工艺培训教程.北京:机械工业出版礼.2006

[5]何平.数控加工中心操作与编程实训教程.北京:国防工业出版社.2006.

- 上一篇文章:Edgecam智能数控编程系统

- 下一篇文章:蜗轮蜗杆传动箱体CAD/CAM工艺探讨