投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于DNC的网络制造技术的研究与应用

0 引言

在计算机技术和网络技术迅猛发展的今天,现代制造业日益体现出智能化(Intelligence)、网络化(Internte)、集成化(Integration)、创新(Innovation)和信息化(Information)的特点。数字化的产品研发设计和网络化制造已成为制造企业在21世纪的重要发展方向,DNC分布式数字控制,是以计算机技术、通讯技术、数控技术等为基础,把数控机床与上层控制计算机集成起来,从而实现数控机床的集中控制、管理以及数控机床与上层控制计算机间的信息交换。它是现代化机械加工企业实现设备集成、信息集成、功能集成的一种新方法,是制造业自动化的重要模式,也是实现MES等系统的重要组成部分。数字化的产品研发设计和网络化制造技术的应用使得企业的生产方式发生了根本性的变化,尤其是网络技术的应用使得企业内部局域网的功能由管理决策层延伸到制造加工层,整体信息化的集成使企业的CAD/CAM/CAPP等数字设计模块和数控加工设备的联系变得更为紧密,企业的信息传输和利用更为有效,从而为实现网络数控的信息集成和设备有效管理奠定了基础。

数控设备作为制造业的重要资源,尽管其发展经历了从硬件数控、封闭式计算机数控到现在的开放式数控等阶段,但目前数控系统的网络通讯能力都很弱,传统的封闭系统,如早期FANUC,SIEMENS系统等都只带有普通的通讯接口,目前研制开发出的基于PC的数控系统,虽然可以在硬件上配置网卡,但并未开发出相应的应用程序,不能够全面可靠地支持CIMS 底层的联网运行,更不用说支持与Internet/Intranet的联网,为了提高现有资源的利用率、消除信息孤岛、达到资源共享的目的,建立与Iternet相联结的信息网络和相应的信息管理系统已成为必然。

1 网络制造系统的组成及其特点

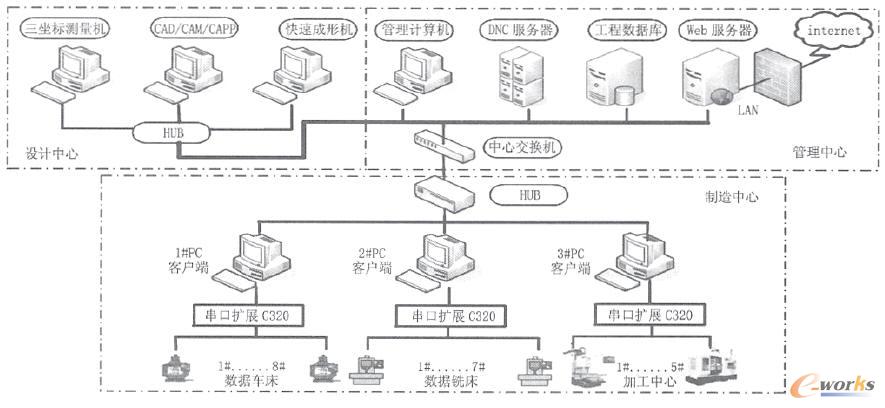

经过多方面调研论证,南阳理工学院机电工程系选择华中科技大学机械科学与工程学院与北京兰光创新科技有限公司进行合作,引进了CIMCO DNC 数控机床联网系统CIMCO 1991年创建于丹麦的哥本哈根,是世界的DNC解决方案的领导者,CIMCO在欧洲DNC市场一直处于垄断地位,1999 年在美国成立销售中心和研发中心,2001年即成为北美DNC第一品牌。CIMCO在全球有300 多个专业代理商,软件有18 种语言版本,CIMCO 完全支持FANUC、SIEMES、MITSUCISHI、HEIDENHAIN、MAZAK及FAGOR等控制系统,具有良好的兼容性,支持标准的RS232、RS422、485、TCP/IP 等通讯协议,不论是RS232接口还是可连接到Hub 的以太网卡,都可实现通讯;而供管理系统使用的低层数控制造单元的数据采集、处理系统及DNC管理系统与CAD/CAM/CAPP系统的信息集成软件则由华中科技大学机械科学与工程学院开发。经过努力,成功地将制造中心所有数控机床及部分数字化设备连入局域网,网络制造系统组成见图1所示。

图1 网络制造系统组成框图

1.1 网络整体布局及特性

整个网络分为两层结构:中心管理层与制造加工层。网络连接采用屏蔽5类双绞线连接,中心管理层由DNC管理服务器、工程数据库、Web服务器组成,数字开发设备通过中心交换机与中心管理层相连;制造加工层底端制造单元分为三组:第一组由7台华中I 型数控车床及一台FANUC数控车床组成,华中I型数控车CNC(Computerized Numerical Control)采用华中I型开放式数控系统,FANUC数控车CNC带有RS232串行接口;第二组由6台华中I型数控铣床及一台带仿形功能的华中II型数控铣床组成;第三组由4台小型数控加工中心及一台中型数控加工中心组成,4台小型数控加工中心CNC系统为SIEMENS 802D系统,中型数控加工中心CNC统为SIEMENS 810D系统,都带有RS232串行接口。为了便于管理、教学,每组都配有一台PC机,每台PC机与每组数控设备之间通过串口MOXA相连,PC机上行通过HUB与中心管理层相连。

虽然学校已建有校园局域网,考虑网络系统运行的稳定性,还是自成体系组成内部局域网,采用Web服务器通过防火墙与外部网络环境(LAN或INTERNET)相连。

分页

1.2 系统软件组成及特点

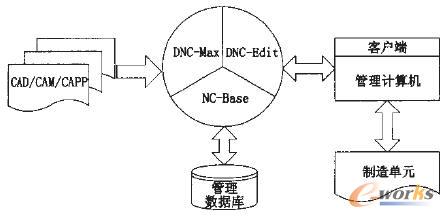

系统操作平台采用Windows2000,数据库管理系统采用SQL Server 2000数据库系统。数控机床联网、通讯、管理系统由CIMCO DNC-Max V5(DNC) 机床联网通讯系统)、CIMCOO Edit V5( 数控程序编辑与仿真系统)、CIMCIO NC-Base V5(数控程序管理系统)三部分构成,这三个部分无缝集成为一个整体,分别负责机床通信、程序编辑和程序管理。CIMCIO NC-Base V5不仅仅是简单地存储程序,并可以调用功能强大的CIMCIO Edit V5进行程序编辑和加工轨迹的仿真,CIMCIO NC-Base V5是在SQL Server 2000基础上开发的,也可用Oracle作为数据库后台,同时与CAPP、PDM、MES等系统具有良好的集成性,该系统完全支持Win98\win200\WinXP操作平台,还能关联存储零件图片或工艺图片,以便在调用加工程序时,相关工艺卡片、刀具信息、几何参数可一并传输,整个网络制造系统信息流程如图2所示。

图2 网络制造系统信息流程图

1.3 DNC主机与CAD/CAM/CAPP系统的集成

本系统将DNC服务器作为主机,将CAD/CAM/CAPP计算机作为客户机,利用Winsock网络编程接口和多线程技术,编制服务器端和客户端通信软件,实现DNC主机与CAD/CAM/CAPP计算机之间的工业局域网通信。从实时性要求来看,局域网通讯能够满足783主机与CAD/CAM/CAPP计算机之间通讯实时性要求;从系统的可靠性看,局域网技术提供了一套完整的差错控制、检错功能,使局部网络具有很高的可靠性;从系统的灵活性看,局域网很容易扩充,这为DNC系统分阶段实施提供了条件。因此,工业局域网是解决DNC主机与CAD/CAM/CAPP计算机之间信息传输与信息共享的有效方法,符合本系统的要求。

1.4 主机与数控制造单元相关数据采集系统的集成

为了实现资源共享及系统之间的工艺协调和调度等功能,以便系统管理人员及时了解设备利用率和准备时间、每个零件的加工时间、加工有效时间、设备状态信息等,要求网络制造单元及时向工程管理中心发送数控系统的各种状态信息,并与网络实现有效集成。

基于DNC的网络制造系统由管理通讯模块、自动编程及仿真模块、数据管理模块、设计模块、数据查询模块、及数控加工模块构成。具体实现功能如下:

(1)实现了制造系统网络化、远程通信功能:操作者直接在机床控制面板上就可得到服务器上的程序清单,且多台机器可同时上传、下载信息,互不影响并可直接调用。

(2)在网络上可实现动态管理:网络上的任何PC机都可以通过浏览服务器,了解到数控机床运行、通信情况。

(3)提供一个高效的程序编辑、修改和仿真的平台:程序在上机床加工前,利用其轨迹和实体仿真功能对编制的程序进行模拟,及时发现和修改程序,避免在加工中出现错误。

(4)实现了数控加工信息的数据库管理:能够对数控程序的各种信息,如:程序号、零件号、刀具清单、实验数据、机床和编程信息、相关工艺卡片及图形文件等进行归档管理,并可自定义关键字段。

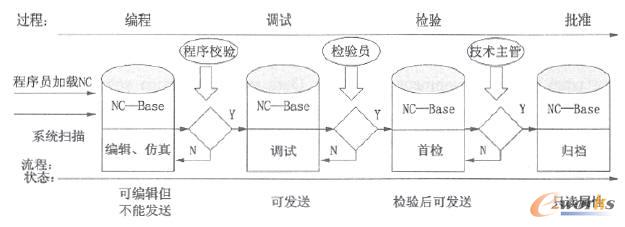

(5)实现严格的权限管理,不同的人员有不同管理权限:将程序分为编辑、调试、定型三个状态,严格按照编制、审核、现场验证、批准一系列流程操作,保证程序的准确性,避免损坏机床和有利于保护整个网络制造系统的安全。管理流程如图3所示。

图3 CIMCO NC-Base数控程序管理流程示意图

(6)为实现基于网络制造系统的先进制造技术打下坚实的基础,提高了设备的使用效率:

通过华中II型数控仿形铣床生成的加工数据可进行网络传输,使多台联网的数控铣床共享仿形结果,并同时加工出复杂零件,提高了价格昂贵的数控仿形机床使用效率;应用三坐标测量机,对被测量零件进行数据采集,然后通过网络传输到设计中心的大型CAD/CAM 系统中,对采集的数据进行加工、优化,在生成加工程序后,再传回到制造中心或快速成形机,加工或试制出与被仿形零件相同或改进的产品。使网络制造系统拥有了从数据采集、产品数字开发、先进制造及综合信息管理能力,从而为操作者、编程者、管理者提供了一个畅通的信息交流平台,同时也为高校进行产、学、研活动打下了良好的基础。

3 总结

基于DNC的网络制造技术的研究与应用为提高实验教学水平,加强网络制造信息化建设及实验教学信息化管理打下了坚实的物质基础,对培养21世纪人才具有重要的现实意义。

- 上一篇文章:基于UG手机上盖型芯电极设计与数控编程

- 下一篇文章:基于CAXA数控车的自动编程后置处理技术