投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

重型载货汽车前轴锻件热处理工艺仿真分析

陕汽重型载货汽车前轴锻件为我公司核心产品之一。因前轴为重型载货汽车的核心部件,故对其性能要求很高(σb为924~1090MPa),该要求对热处理工艺要求也较为严格。通过运用热处理工艺仿真,在一定程度上模拟现实生产环境,提前预测产品在生产中遇到的问题,大大降低了产品在热处理过程中出现不合格品的概率。

1.热处理工艺方案分析

(1)工艺流程如图1所示,0420前轴锻件工艺流程:下料-锻造-热处理-清理-无损检测-检验。

图1 前轴热处理工序设备

(2)技术要求材料牌号为钢42CrMo,硬度要求为283~333HBW(d=3.6~3.35mm)。

(3)热处理工艺参数淬火阶段:保温温度为(850±10)℃;保温时间150min;淬火冷却介质为PAG 3%~5%(≤60℃)或水(40~70℃)。回火阶段:保温温度(600±20)℃;保温时间180min;冷却介质为水。

(4)其他因素由于回火对工件的变形影响不大,本次模拟不考虑。前轴锻件热处理工序变形主要为弯曲变形和扭曲变形。

2.热处理有限元分析

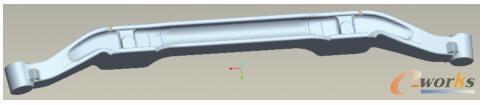

(1)分析方案模拟软件利用法国FRAMASOFT+ESI公司开发的有限元软件SYSWELD,模拟分析锻件在热处理过程中的相变、工件变形及应力应变特征。前轴实体如图2所示。

图2 前轴实体

由于前轴的外形特点,热处理生产采用推杆炉,炉内可容纳16个料盘,推料周期为10min;热处理过程中,将前轴平放于料架上加热,冷却入水时用淬火托架将前轴托起一起入水。这样在轴向或径向上的淬火应力会导致变形扭曲较大。本次模拟采用两种淬火方式,一种为平放式(实际生产所采用的方式),另一种为垂直悬挂式(拟工艺优化后所采用的淬火方式)。

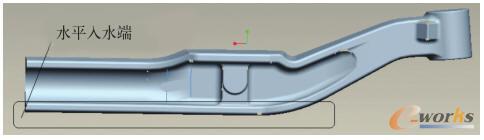

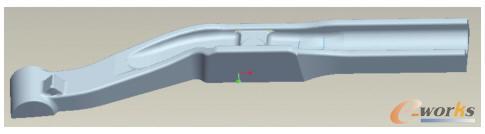

根据热处理工艺设计的入水方式分别为水平入水和垂直入水。由于前轴为对称工件,模拟过程为了减少计算量,缩短计算时间,对模型进行一定程度上的简化。据水平入水方式的特点,只需对整个前轴工件的1/4进行模拟分析(见图3、图4);据垂直入水方式的特点分析,只需对整个前轴工件的1/2进行模拟分析(见图5、图6)。

图3 水平入水方式的入水点

图4 前轴1/4实体(水平入水)

图5 垂直入水方式的入水点

图6 前轴1/2实体(垂直入水)

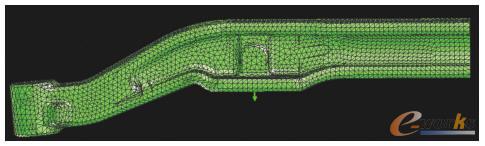

(2)网格划分模拟过程中选用全三角网格,对于1/4模型的2D单元数达到8800个,3D单元数达到48824个(见图7)。

图7 前轴1/4实体网格划分

1/2实体的网格划分:3D网格为93904,2D网格为17316(见图8)。

图8 前轴1/2实体网格划分

由于SYSWELD软件的材料库中没有42CrMo钢的信息,模拟选择与该材料近似的材料42CrM04钢进行代替。

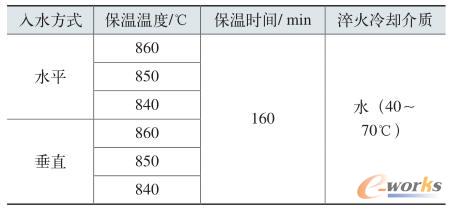

(3)模拟参数设置模拟过程设置三组工艺参数,分别为保温温度、保温时间、淬火冷却介质。由于在长期的生产实践中,保温时间和淬火冷却介质在附表所列参数单一变量原则下对工件的影响较小,故本次产品模拟仅对不同入水方式和不同入水方式下的保温温度进行模拟分析,将各模拟结果进行对比分析,选出最为合理的一组参数作为指导实际生产的参考。

表1 参数设置表

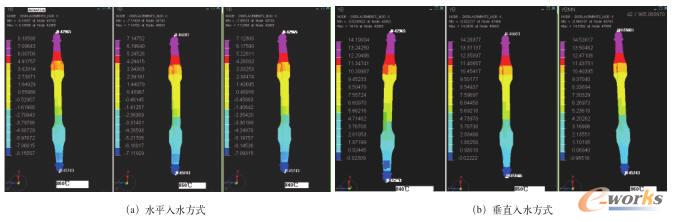

(4)模拟结果分析模拟分析工件在+X、+Y及-Z方向上的变形特点,其综合表现为工件在实际热处理生产中的翘曲、扭曲等变形特点。

图9为工件在不同的入水方式下,不同加热温度淬火后+X方向上的变形特点。从图中可以看出,水平入水方式下,工件在两端的变形呈相反态势,且变形量基本相当。860℃的最大变形量为8.18586mm,850℃的最大变形量为7.14752mm,840℃的最大变形量为7.12368mm;而对于垂直入水方式下的模拟结果显示,工件在开始入水端处的变形量最大,最后入水端的变形量最小,基本接近无变形状态。随温度的升高,淬火后的变形量有增大的趋势,860℃的最大变形量为14.53817mm,850℃的最大变形量为14.26377mm,840℃的最大变形量为14.19004mm。

图9 工件不同入水方式不同温度下+X方向的变形情况

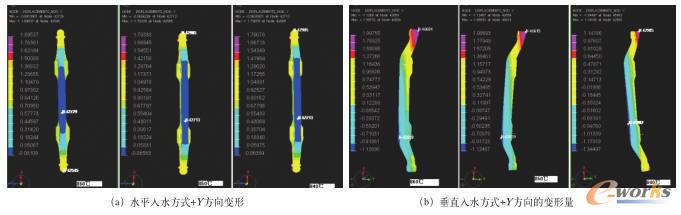

图10为工件在不同的入水方式下,不同加热温度淬火后+Y方向上的变形特点。从图中可以看出,水平入水方式与垂直入水方式下,工件在+Y方向上的变形量相差不大,水平入水方式下的+Y变形两端对称,垂直入水方式下的+Y变形,开始入水端的变形量较大。

图10 工件不同入水方式不同温度下+Y方向的变形情况

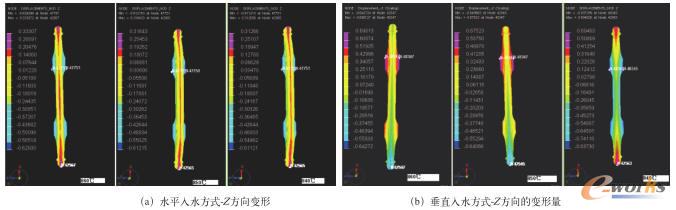

图11为工件在不同的入水方式下,不同加热温度淬火后-Z方向上的变形特点。从图中可以看出,水平入水方式与垂直入水方式下,工件在-Z方向上的变形量有所异同,水平入水方式下的-Z变形两端对称,垂直入水方式下的-Z变形,接近入水湍的变形量。

图11 工件不同入水方式不同温度下-Z方向的变形情况

3.拟采用的优化工艺及达到的效果

经过两种入水方式的对比,拟采用的垂直入水方式的模拟结果显示出的总的变形规律较水平入水方式的变形相对较小,垂直方式的变形主要集中在先入水端,最后入水的端面基本无变形,这就使热处理后的校正工序相对简化,即以最后入水端为基准,将前轴放于检测夹具上测出前轴的变形量后用压力机校正前轴。而以水平方式入水的模拟结果,两端的变形方向相反,校正起来相对复杂。为达到较高的产品合格率,以及为校正工序减少较为冗繁的工作,拟采用前轴出炉后垂直悬挂式入水的方式进行淬火。

4.结语

SYSWELD软件模拟后,可以预测工件在热处理过程中的变形特点、相组成、应力应变等特征。经过若干组工艺参数下的模拟结果对比分析,选出对产品性能最有利,对检测工件变形最简便,对后续校正工序操作最简单的一组工艺参数作为指导实际生产的参考,从而实现工艺优化。

对于前轴产品而言,由于其形状特点,为了控制其在水平方向的翘曲及扭转的严重性,选择垂直悬挂式淬火方式可使其水平方向的受力有所减小,而轴向上的受力较水平方向受力简单,容易控制。