投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

策划人手记:企业如何构建智能工厂?

3、应用要点:

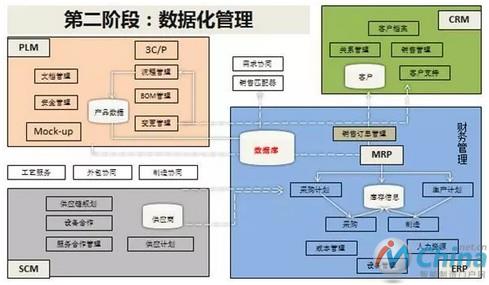

PLM是企业信息化的基础,专注于知识产品或者说无形资产的管理上。ERP重在对企业内部的业务流程进行系统化的管理,实现内部的信息共享;SCM 覆盖了供应链上所有环节,加强了对供应链上企业的协调和企业外部物流、资金流、信息流的集成,弥补了ERP 的不足;CRM 系统挖掘出对企业有价值的信息,将其反馈到营销活动和企业的生产制造系统中,调动一切资源为客户服务,提升客户满意度和忠诚度。几大系统根本目标都在于降低库存、加快资金周转、提高企业的管理水平,以提高企业对市场的响应速度。数据化管理规划必然要求几类数据系统最终集成,同时技术的发展也为几者的融合提供了支持,保障他们彼此相互联系共同作用。

案例说明:博创智能工厂

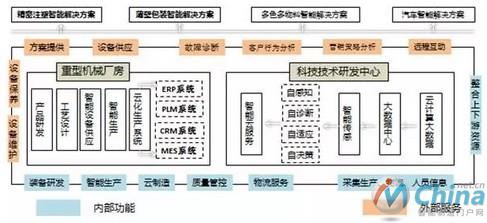

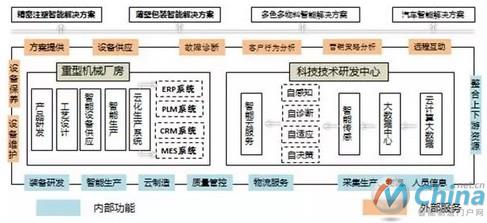

企业情况:博创是中国最具规模的国家塑料智能装备与智能服务标杆企业,是拥有国家火炬计划重点高新技术企业。

智能工厂:2016年,博创投资1.5亿元建大型注塑成型装备制造智能工厂。新工厂包括一栋现代化重型机械厂房和一栋科技技术研发中心,是集注塑装备研发、生产、质量管控和物流一体化的智能云工厂。利用工业现场智能化生产线,新工厂集成ERP、PLM、CRM、MES等系统,建立起一套云化处理生产管理服务系统。

系统价值:通过数据化管理,提升整个企业管理水平和生产效率,建立全方位的数据(ERP、CRM、SRM、PLM、MES等)系统,实现从原铺材料采购、生产加工、物流、到销售与服务的整个供应链数据管理,并优化配置博创内部资源,实现工厂的数字化、信息化高效管理。

应用效果:公司生产效率、技术水平、产品质量和管理水平得到了整体提升,运营成本降低了25%,产品研发周期缩短了23%,生产效率提高了30%,产品不良率降低了10%,能源利用率提高了5%。

第三阶段:大数据定制

1、 定制目的:消费需求日益个性化和企业产能的闲置,要求传统制造业突破现有生产方式与制造模式,对消费需求所产生的海量数据与信息进行收集、处理,更重要的是对数据价值和关联深度挖掘应用,从而实现2B端的大规模定制化服务。

2、 利用工具:CPS、FA等

CPS:信息物理系统(Cyber-Physical Systems),是一个综合计算、网络和物理环境的多维复杂系统,通过3C(Computer、Communication、Control)技术的有机融合与深度协作,实现大型工程系统的实时感知、动态控制和信息服务。

FA:工业自动化(Factory Automation),包括设计、制造、加工等过程的自动化,企业内部管理、市场信息处理以及企业间信息联系等信息流的全面自动化。将各种加工自动化设备和柔性生产线连接起来,配合计算机辅助设计和计算机辅助制造系统,在中央计算机统一管理下协调工作,使整个工厂生产实现综合自动化。

3、应用要点:

智能工厂体系中,CPS通过底层的无缝集成实现与SFC、MES、ERP共同打造定制平台,并完成数据交互,同时依赖于专业生产制造工具,从而完成高度互联、预测需求、智能制造等功能。

高度互联:定制平台上对包括数据采集、数据管理、订单管理、智能化制造等在内的信息进行集聚,保证生产设备、信息传达、操作人员、物料和成品等在平台上端对端紧密相接。

预测需求:大数据精准预测出个体消费者的需求以及消费者对于产品价格等要素的期望值,进而指导生产匹配进行。同时,生产数据具有平稳的节拍,保证定制数据的收集和存储处理具备实时性特征。

智能制造:制造过程中能进行智能活动,诸如分析、推理、判断、构思和决策等。通过人与智能机器的合作,扩大、延伸和部分地取代技术专家在制造过程中的脑力劳动。

案例说明:青岛红岭集团

红岭集团,从客户需求出发,通过大数据技术、智能工厂以及C2M+O2O营销模式的深度综合应用,以大数据技术为核心、基于数字化智能工厂,消除了中间环节,通过互联网提供量身定制服务,成功实现了工业化效率下的大规模个性化定制生产,建设直线交互的电商时代工商一体化全新的商业新业态。青岛红领走出了闻名全国的“红领模式”,在服装行业整体遭遇负增长的时候,这一模式帮助红领逆势增长,在2014年的销售额超过60亿元,增速达150%,而其零库存更是成为行业内的奇迹。

平台定制:红领的智能工厂,核心是在于运用RCMTM系统,最重要的设计原则是标准化、准确率、效率和低成本。通过RCMTM,红领集团实现业务接单量年提升100%以上,从客户下单到收货期限压缩到原来的50%以内,订单处理错误率降低到3‰以内,生产成本降低10%,利润率提高100%以上。目前,红领RCMTM业务销售收入已占总销售收入的22%,RCMTM业务利润已占总利润的46%。

智能设计:线下,红岭采用具有自主知识产权的“三点一线”量体法进行量衣设计,以点对点的简单测量,采集人体18个部位的22个数据。线上,收到客户数据之后,自动化地将其与数据库中存储的模型进行比对,且网页面上会提供给客户一个3D模型,通过模型顾客可以立体、细致地观察款式颜色、细节设计,布料材质等,这样就实现了“一人一版,一衣一款,一件一流”的智能设计。这种C2M+O2O模式,不仅可以直接连接消费者的需求与生产商的生产能力,还可以综合线上线下的资源为其服务,从横纵两个方向推动大规模个性化定制的发展。

智能生产:通过物联网技术和设备监控技术,智能工厂能够加强对信息的管理,了解产品生产销售的流程进度,并基于这些信息,掌握实时的生产状态以制定合理的排产计划。红领个性化定制的智能工厂可以自动完成版型、工艺的匹配,面辅料的供应整合,自动排程,自动分配工序,自动驱动裁剪,自动指挥员工流水线生产,自动配套、自动入库等等一系列工作,仅需七天便能完成制造,增加了生产率,降低了成本。

结语:

智能工厂的实现需要企业按照阶段论的发展规律和企业自身的实际情况一步一步的完成,当然,前提是企业的管理人员要有最新的信息化和智能化思维。但不得不说,信息化、数据化、智能化是提高企业效率、优化利用资源的必备条件,而智能工厂更是实现企业综合效益提升的一大利器。雄关漫道真如铁,谨献此文,希望能对广大制造业企业有所启示。