投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

这不是科幻大片,这是中车电动智能工厂

在生产规划阶段

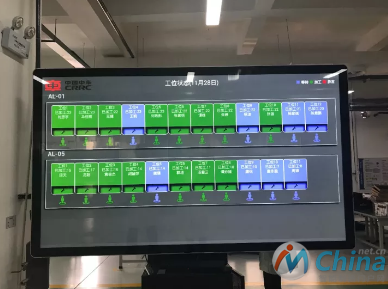

工厂管家——“智能制造MES系统”会将工艺标准、产品图纸等任务自动传递给每一条产线,仓储端根据排产计划进行智能拣配,精准、实时地点对点配送、自动排产,高效精益。

据统计,智能工厂产品不良率低于2000PPM,在工作效率与工作精度、强度等方面,更是普通工厂无法比拟的。

定位精度高达到0.2mm,偏差小于0.01 mm

全球范围内,高精度、可追溯、无缝对接是智能工厂的几大特征。在这里,你很少看到工人、也没有日常工厂车间的喧嚣。由人工工位、智能机器人、自动化组装站、自动化测试站及信息系统共同组成的自动化生产线,构成了一个人、机、信息高度协同的生产体系。不知不觉间,客户心仪的电驱动系统产品正在悄然成型。

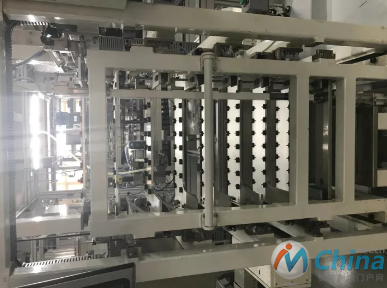

在优化的“环形”生产线上,一个个零部件将被倾心制造、悉心照料。人员与机器相互协作,产线均衡、节拍稳定、资源利用率最优,生产效率大幅提升。如此之下,单位人均产量可提升2倍多,即提升了工作效率,又保障了产品制造高精度、零失误。

通过物料的自动抓取、关键工序的自动装配以及测试工位的自动检测,生产情况一目了然。需要什么料,哪条线生产、哪些设备参与制造都会有迹可循。在散热器抓取安装、涂覆导热硅脂、箱体抓取安装等平台,机器人抓取散热器放到定位工装上进行定位,定位精度可以达到0.2mm、自动涂覆的厚度偏差小于0.01 mm,均匀度会更加精准,可大幅延长IGBT模块的使用寿命,杜绝人员操作时的静电损伤,提升产品可靠性。

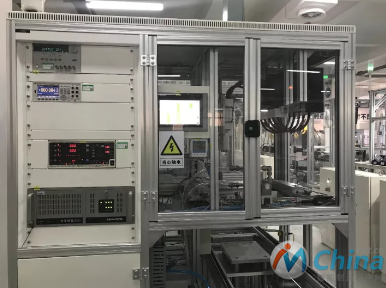

作为重要的“压轴”戏,品质控制是智能工厂重要一关。在自动检测系统全程监控之下,产品巡检异常将报警提示,对缺陷产品SAY “NO”。

通过引入物料条码系统、影像检测系统和自动拧紧工具,“品质巡逻员”——自动检测系统具备了物料防错,关键参数的自动检测判定,关键工位的力矩采集和防错功能,确保全生产过程数据可追溯、管理,保障每项参数都在最佳水平。

而对于全球市场的多样性需求,智能化工厂也表示出了最大的诚意。在智能工装设备的支撑下,工厂具备柔性化生产能力,可以实现对工艺参数和测试参数的自动切换,以及工装夹具的快速转换,能够为全球用户提供各种电控产品。

大国智造、还看今朝。纵观全球,无论是德国工业4.0,还是美国工业互联网、《中国制造2025》,一个共同的发展方向是——制造业必须走向智能制造。未来,以智能制造为抓手、以柔性化、定制化和智能化生产模式为基石,中车电动还将做出更多努力,造福行业发展,为建设制造强国贡献更多“中国力量”。