最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

穿梭式自动化立体仓库在梦牌瓷业的应用研究

本文介绍了一种新型的穿梭式自动化立体仓库的设计理念、信息系统架构、作业调度方式,提出了一套该类自动化立体仓库的解决方案。

仓库系统的软件架构分为五层:数据层以数据库为底层数据中心;自动控制层以各设备的PLC控制器为核心;应用软件层使用数据库管理系统作为数据库和上层管理系统及调度系统的中枢,监控组态软件实现对PLC控制器的状态采集与显示;事务处理层含有实现系统核心功能的多个重要模块,包括作业调度、通讯、接口、数据维护、台账处理等模块;用户界面层是可以直接操作的人机交互界面,并且对事物处理层和应用软件层进行操作与维护。

四、作业调度算法

入库和出库的调度算法是仓储物流调度系统中最为核心的两个环节。比常规立库复杂的是,该立库除堆垛机的作业调度之外,还要调度穿梭板,以及解决堆垛机与穿梭板的配合问题。调度算法需保证它们的作业互不干扰且步调协同一致,动作相对独立且无缝衔接,注重作业发送的时机和顺序,达到高效运转的作业效果。

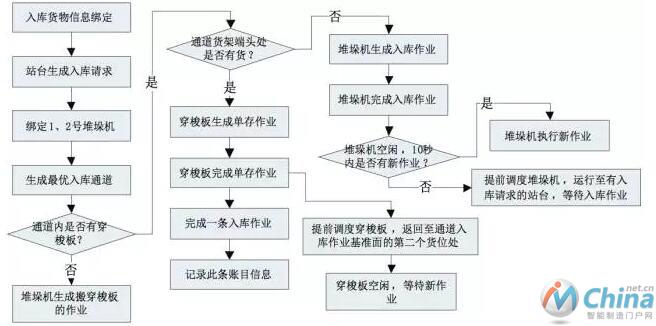

1.入库作业调度(如图4)

绑定信息后的货物在入库站台生成入库请求,WCS根据已知的库存信息等条件分配最优的入库通道地址,继而给相应堆垛机下发入库作业,并且指定唯一的作业序列号。WCS根据该通道内是否有穿梭板而决定是否需要堆垛机首先执行搬穿梭板的作业,而后再执行货物入库至指定通道货架端头的作业任务。通道内的穿梭板执行单存作业,将货物存入指定的货位中,完成单存作业后,管理系统自动记录账目信息。至此,完成一条入库作业。

堆垛机在完成一条作业之后,有10秒的空闲等待时间,在这10秒之内,堆垛机可以接受新的作业;当10秒时,堆垛机被提前调度,运行至有入库请求的入库站台位置。

如何使南侧三个入库站台和两台对跑堆垛机能够协调配合,是提高入库效率的有效办法。每个入库站台有三种工作方式:1号堆垛机单独取货、2号堆垛机单独取货和随机分配堆垛机。入库时,按照存货地址的不同,1、2号堆垛机各负责半个仓库的区域。当在爆仓警戒线之前,选择堆垛机单独取货模式,实质上是将仓库分成了两个相对独立的库区,同一种货物最多存在两条未满货通道;当爆仓警戒线触发时,切换至随机分配堆垛机模式,同一种货物只能存在一条未满货通道。

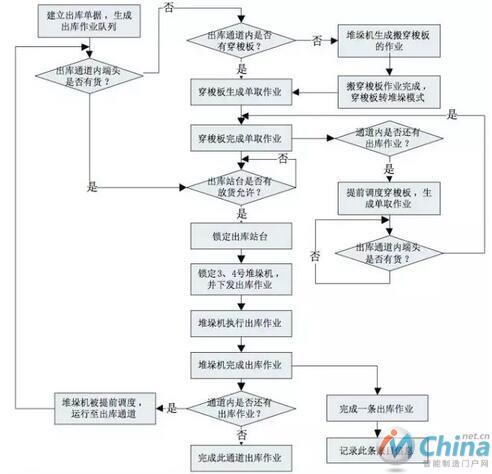

2.出库作业调度(如图5)

图5:出库作业的调度流程图

库房管理员通过ERP所建立的单据,自动地在数据库中查找出符合要求的货物及其地址,并生成出库作业队列,指定唯一的作业序列号,堆垛机和穿梭板逐一执行作业队列中的出库任务。在出库通道货架端头处没货的情况下,WCS根据该通道内是否有穿梭板而决定是否需要堆垛机首先执行搬运穿梭板的作业。穿梭板执行单取作业,将货物送至该通道的货架端头处,完成单取作业。堆垛机执行出库作业,将货物出库至指定出库站台,管理系统自动销除账目信息并生成历史库存记录。至此,完成一条出库作业。

提高出库效率的核心在于根据出库作业队列和穿梭板、堆垛机当前的作业状态,对二者进行提前调度。当穿梭板完成单取作业后,如果下一条出库作业同样也在此通道中,那么穿梭板将立即去执行下一条作业,直至将货物送至此通道的货架端头处,设置单取作业完成。当堆垛机完成出库作业后,如果下一条出库作业同样也在此通道中,堆垛机提前运行至此通道在空闲状态下等待,待穿梭板完成单存作业后,堆垛机开始执行出库作业。

一般情况下,两台对跑堆垛机各负责半个库区的出库任务,3、4号堆垛机首先使用的出库站台顺序分别为至西至东和至东向西,这样可以有效地避免对跑时的避让干涉。两台堆垛机在完成各自半库区的出库任务之后,将按照列递增或递减的顺序,协助完成另一半库区的出库作业。

五、能力核算

1.库存量核算

穿梭式自动化立体仓库的平面长159.8米,宽33.9米,每层平面货位数为2150个(86列×25排),货位宽1.2米。库房内有四台堆垛机,两条巷道,每条宽1.6米,每台堆垛机的造价是穿梭板的三倍以上。

在相同的库房宽度时,若采用六台单巷道堆垛机的模式,至多只能容纳下20排货物,因此,穿梭式立库的库存量增加了25%。若采用六台单巷道双深位堆垛机(24排),库房宽度则需要增至约38.4米,此宽度的穿梭式立库,每列将能存30排货物,此时,库存量同样增加了25%。

2.穿梭式立库的出入库能力核算

堆垛机和穿梭板的水平运行速度分别为120米/分钟和60米/分钟。由于出库时对堆垛机和穿梭板进行了提前调度,因此每条作业的时间总是由作业时间长的一方所决定。

经实践测算,穿梭板在一个通道内单取作业的时间中位值为74秒,最短、最长时间为42秒和158秒;以3号堆垛机将位于21列的货物出库至43列的出库站台为例(库房长度的1/4),堆垛机往返平均所需要的作业时间为72秒(单程水平运行24秒,货叉存、取货过程各需要12秒)。因此,这一个通道中23排货物,前11排货物的作业时间由堆垛机所决定,后12排的作业时间由穿梭板所决定,总作业时间约为1943秒,每盘作业时间约为85秒。因此,两台堆垛机同时出库的作业效率约为84.7盘/小时。

根据分配出库货位的原则可知,两台堆垛机的工作状态存在三种情况:一台单独工作、一台帮助另一台出库、两台独立工作,三种出库情况每小时出库量为43.4盘、65.1盘、84.7盘。根据实际情况可知,三种情况出现的概率分别为0.2、0.1和0.7,因此两台出库堆垛机的平均总作业效率为74.5盘/小时。

同理,入库时也对堆垛机和穿梭板进行了提前调度,每条作业的时间也总是由作业时间长的一方所决定,因此,入库作业时间是出库作业时间的逆过程。在爆仓警戒线之前,独立工作的两台入库堆垛机总作业效率约为84.7盘/小时。当爆仓警戒线触发后,协同工作的两台入库堆垛机的总作业效率约为65.1盘/小时。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:工厂AGV实践及运用

- 下一篇文章:【物流】自动分拣设备系统特点与分拣机类型分析