最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

锅炉燃烧自动控制系统优化方案设计

了解330MW机组普遍存在的共性问题,熟悉燃烧优化控制系统内容,掌握操作方式、控制功能特点,项目实施的主要内容,I/O信号以及改造新增控制系统与原控制系统通讯信号的数量和功能作用。

5.2.项目实施的主要设备范围

1)节能控制优化系统硬件包括控制模件、通讯模件、工程师站、冗余24V电源、机柜、专用通讯电缆等相关设备,2)节能控制优化系统软件包括基本软件、高级控制模块等,3)提供DCS侧硬件,4)工程实施、调试,5)完整软件备份及常用维护工具。

5.3.主要技术要求以及质量要求

1)硬件方面

优化控制系统选用先进的新型控制系统为硬件平台,采用双冗余电源+CPU模块+modbus通讯模块的硬件配置,控制模件、通讯模件测量准确,反应灵敏,信号模拟量远传信号输出正常,满足卡件输入信号的接入要求。

2)软件方面

在硬件组态环境中,采用宏开发所有的高级算法模块,调用功能块,然后,可以通过调用功能块以组态的方式,完成具体机组优化项目的建立。

3)该优化系统需要确保在不改变原有DCS中的控制策略基础上,运行人员可以方便地在原有控制方案和新的优化控制方案之间无扰动切换,保证系统稳定安全运行,工程师站操作灵活可靠。

4)协调以及汽温被控对象的动态特性仿真试验时,机组特性模型需要将锅炉、汽机作为一个整体控制对象来考虑,使整个机组控制回路的内在稳定性得到加强。

5)节能控制优化系统接口要求满足与机组目前运行的DCS、MIS相关接口要求,详细控制优化系统与DCS接口方案。

6)能够方便地扩充控制优化系统模块,以满足扩展要求。

7)新系统框架安装,内部卡件安装,连接新系统到机柜内端子排之间的连线,组态调试,工控机及显示器的安装以及系统送电等,满足电力建设施工验收规范要求。

8)机组性能测试须满足山东电网两个细则要求,获得更高的AGC响应速率和调节精度,全面满足AGC和一次调频的性能,负荷变化率达到(2.5~3)%/min。设备投入运行以后,AGC性能KP指标不能低于改造前AGC性能指标的最高水平(3.0),在机组性能测试过程中,机组主要参数变动不允许超过各项规定。

9)减小过热汽温和再热汽温波动,主汽温、再热汽温波动小于±4℃,在相同机组负荷下,再热喷水量减少。

10)投入运行以后,系统设备自动化水平(操作、控制、保护联锁功能、画面切换等)高于改造前的水平。

11)通过接入机组协调模块和温度控制模块,机组运行性能与温度控制都有大幅度提升,会带来不同程度的发电煤耗降低,预期达到降低发电煤耗为1g/kwh左右。

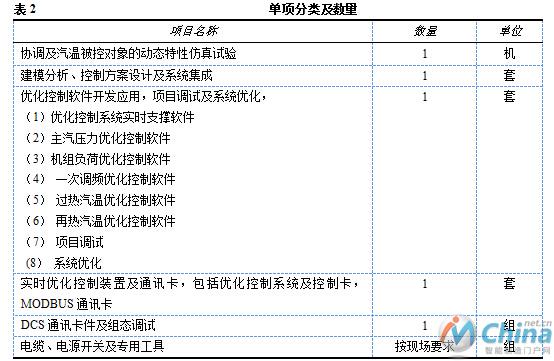

6、单项分类及数量

如表2。

结语

综合以上所述,燃烧优化控制系统主要包括4大部分,即燃烧状态参数检测,制粉系统均衡优化控制,优化控制规则寻优与挖掘分析,燃烧优化闭环控制,能够解决锅炉燃烧系统存在的具体问题,确保机组安全、经济、高效运行。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:SCADA新趋势:从控制端转移到数据中心

- 下一篇文章:RFID智能技术在自动化生产过程中的应用分析