投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车车门玻璃导轨件冲压成形回弹补偿研究

2.3 回弹补偿工艺方案

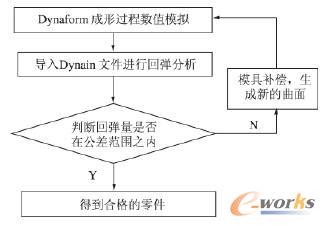

基于前文中回弹卸载后结构件与理想结构件的对比分析,确定采用图10的模具补偿方案。运用Dynaform软件对该导轨结构件进行级进冲压成形数值模拟,确定出结构件最优的冲压工艺方案,获取回弹仿真分析结果,然后与理想结构件进行对比分析,判断零件是否满足精度要求,如果零件误差超出了公差范围则要对模具补偿。然后利用新生成的曲面进行再模拟及回弹仿真分析,验证模具补偿是否正确,直至获得公差范围内的回弹量。

图10 回弹补偿解决方案流程图

导轨结构件回弹量可以通过结构设计和成形工艺进行控制,但是该件最大回弹量较小(<1mm),难以从成形工艺上减小,确定采用模具补偿减小回弹量。模具补偿确定采用节点对称的方法,即补偿后的节点与回弹后的节点关于回弹前的节点对称。如图11所示,1、1'、1″分别为回弹前、回弹后和补偿后的节点位置。由于该零件中间段回弹量最大,两端回弹量均在0.3mm以下,所以本文仅针对模具中间段C处型面进行了几何补偿。

图11 补偿方案示意图

3 回弹结果分析与对比

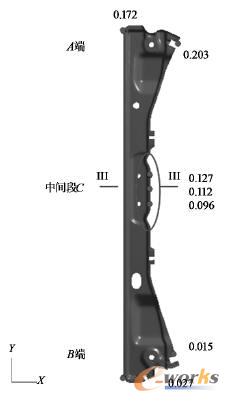

图12为模具补偿后得到的零件图。将补偿后得到的工件和理想工件进行对比分析,在回弹严重的A端、B端和中间段C处,抽取了图12中所示的7个节点进行了回弹量测量。由图可知,经过模具补偿后,A端和B端回弹量小于0.3mm,C处回弹量由0.67mm下降到0.127mm,工件的成形精度得到了明显的提高,满足了精度要求。

图12 模具补偿后的零件图

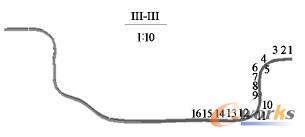

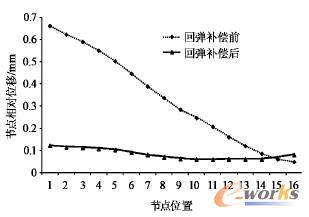

图13为模具补偿后截面Ⅲ-Ⅲ的回弹示意图,由图可知,模具补偿后工件在截面Ⅲ-Ⅲ处的回弹量较小。为观察截面Ⅲ-Ⅲ在模具补偿前后的回弹量变化情况,沿补偿截面选取16个参考节点(图13),对其补偿前后的回弹量进行测量,结果如图14所示。可以看出:回弹量从节点16到节点1回弹角度不断增大,回弹量呈逐渐递增趋势,模具补偿前截面Ⅲ-Ⅲ边缘处(图13中点1位置)的回弹量最大,约为0.67mm;模具补偿后工件的回弹量均在0.2mm以下,且变化较平稳,工件的成形精度较补偿前得到明显提高。

图13 补偿后截面Ⅲ-Ⅲ处的回弹示意图

图14 节点相对位移曲线

4 结论

(1)回弹分析采用静力隐式算法,计算精度高,能够准确地模拟结构件的回弹量。

(2)板料在经过卸载、切边后产生了较严重的回弹现象,在板料的边缘处回弹量较大,最大值达到0.67mm。

(3)采用节点对称的方法对模具进行补偿,使零件误差由0.67mm下降到0.3mm,回弹量减少了近60%,满足了零件的精度要求,验证了此回弹补偿方法的可行性。

- 上一篇文章:提高数控加工质量的途径与方法

- 下一篇文章:暧昧的精细化管理和精益生产?