最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

汽车车门玻璃导轨件冲压成形回弹补偿研究

回弹是板料成形中不可避免的现象,有效减小回弹量是制造合格零件的保证。利用软件Dynaform对汽车车门玻璃导轨的成形过程和回弹进行了数值模拟,并对回弹产生的原因进行了合理的分析。

2.2 回弹结果分析

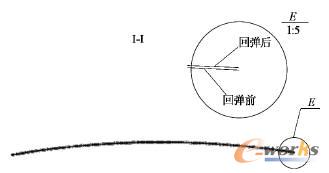

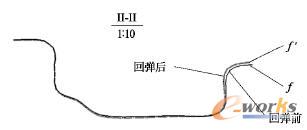

图5为该导轨结构件切边后的回弹分布图。Z轴负向为工件的冲压方向,定义沿Z轴正向的回弹量为正值,反之为负值,由图可知,工件在A、B两端有轻微向上翘曲现象,回弹量在0.3mm公差范围内;工件在中间段C处回弹量较大。因为该工件为尺寸较大的拉深弯曲件,较易产生弯曲回弹,故分别沿X、Y轴对工件剖切(图5),通过对比回弹前后的截面,更直观地观测工件的回弹情况。图6为截面Ⅰ-Ⅰ处的回弹示意图,由图可知,工件在该截面的回弹量较小,约为0.17mm,小于0.3mm,不影响装配精度。图7为截面Ⅱ-Ⅱ处的回弹示意图,由图可知,截面的右半部分有明显的回弹现象,最大值发生在端点f处,f经切边卸载后移动到f',回弹量约为0.67mm,大于0.3mm,不满足零件的成形精度要求。故只需对中间段C处进行模具补偿,即可使该处回弹量减小,满足精度要求。

图5 切边后回弹分布图

图6 截面Ⅰ-Ⅰ处的回弹示意图

图7 截面Ⅱ-Ⅱ处的回弹示意图

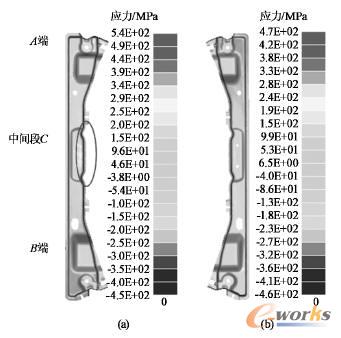

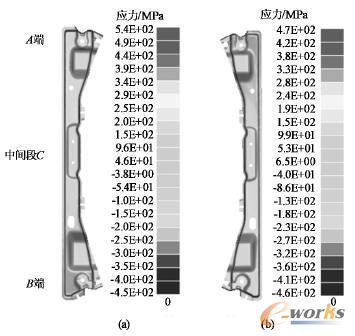

图8和图9分别是工件回弹前和回弹后的应力分布图。由图8可知,工件的上、下表面在成形过程中均受拉应力,且中间段C处上表面受到的拉应力最大。由图9可知,切边卸载后,工件仍受拉应力作用,对比卸载前的应力分布图可知,中间段应力减少量最大,导致工件C处上表面收缩,下表面伸长,使表面严重向上翘曲,产生了较大回弹。

图8 回弹卸载前上表面

(a)和下表面 (b)的应力分布图

图9 回弹卸载后上表面

(a)和下表面 (b)的应力分布图

- 上一篇文章:提高数控加工质量的途径与方法

- 下一篇文章:暧昧的精细化管理和精益生产?