投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

金属零件3D打印技术的应用研究

2. 3 电子束选区熔化技术( EBSM)

EBSM是采用高能电子束作为加工热源,扫描成形可以通过操纵磁偏转线圈进行,且电子束具有的真空环境,还可以避免金属粉末在液相烧结或熔化过程中被氧化。鉴于电子束具有的上述优点,瑞典Arcam公司、清华大学、美国麻省理工学院和美国NASA 的Langley 研究中心,均开发出了各自的电子束快速制造系统,前两家利用电子束熔化铺在工作台面上的金属粉末,与激光选区烧结技术类似; 后两家利用电子束熔化金属丝材,电子束固定不动,金属丝材通过送丝装置和工作台移动,与激光净成形制造技术类似。

利用金属粉末在电子束轰击下熔化的原理,先在铺粉平面上铺展一层粉末并压实; 然后,电子束在计算机的控制下按照截面轮廓的信息进行有选择的熔化/烧结,层层堆积,直至整个零件全部熔化/烧结完成。

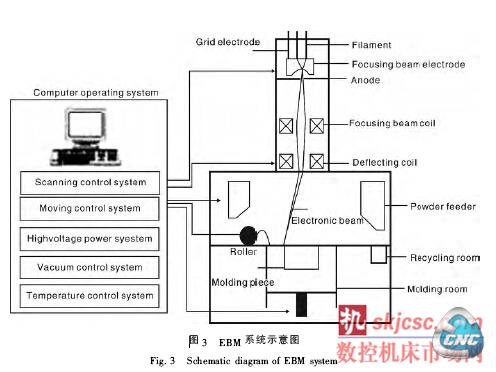

EBSM 技术主要有送粉、铺粉、熔化等工艺步骤,因此,在其真空室应具备铺送粉机构、粉末回收箱及成形平台。同时,还应包括电子枪系统、真空系统、电源系统和控制系统。其中,控制系统包括扫描控制系统、运动控制系统、电源控制系统、真空控制系统和温度检测系统,如图3 所示。

3 金属零件3D 打印技术的应用

3. 1 激光工程化净成形技术( LENS) 的应用

随着快速原型技术的逐渐成熟,金属粉末激光熔融沉积技术在西方发达国家逐渐成为材料加工领域的研究热点,并迅速进入高速发展阶段。国内外众多研究机构对激光工程化净成形技术的原理、成形工艺、熔凝组织、零件几何形状和力学性能等基础性课题开展了大量研究工作。美国Sandia 国家实验室、Los Alomos国家实验室和密西根大学J. Mazumder 教授研究组,分别提出了技术原理相类似的激光直接制造技术( Directed Laser Fabrication,DLF) 和金属直接沉积技术( Direct Metal Deposition,DMD) 。目前,国外先进LENS 制造系统典型代表有德国Trumpf 和美国POM 公司DMD505、美国Huffman公司HP-205、美国Optomec公司Lens 850、Aeromet 公司Lasform 等。国外已经利用这些商业化的技术及设备取得了实质性的成果,可制备叠层材料、功能复合材料,裁缝式地制成“变成分”的材料或零件和修复高附加值的钛合金叶片、整体叶盘等构件,且其力学性能达到锻件的水平。其相关成果在武装直升机、AIM 导弹、波音7X7 客机、F /A-18E /F、F-22 战机等方面均有实际应用[25]。譬如,AeroMet 公司利用Lasform 系统制备的F-22 战机的TC4 钛合金接头满足疲劳寿命2 倍要求,F /A-18E /F的翼根吊环满足疲劳寿命4 倍要求,且静力加载到225% 仍未破坏,并为军用飞机与发动机制造钛合金结构件的试生产件。

在生物植入件方面,国外研究人员应用LENS 工艺制备了载重植入体的多孔和功能梯度结构,采用的材料为Ni,Ti 等与人体具有良好相容性的合金,制备的植入体的孔隙率最高能达到70%, 使用寿命达到7 ~ 12 年。Krishna等人采用Ti-6Al-4V 和Co-Cr-Mo合金制备了多孔生物植入体,并研究了植入体的力学性能,发现孔隙率为10% 时,杨氏模量达到90 GPa,当孔隙率为70% 时,杨氏模量急剧降至2 GPa,这样就可以调整孔隙率,使植入体的力学性能与生物体适配。Zhang等制备了网状的Fe 基( Fe-B-Cr-C-Mn-Mo-W-Zr)金属玻璃( MG) 组件,研究发现,MG 的显微硬度达到9. 52 GPa。费群星等采用LENS 工艺成形了无变形的Ni-Cu-Sn 合金样品。

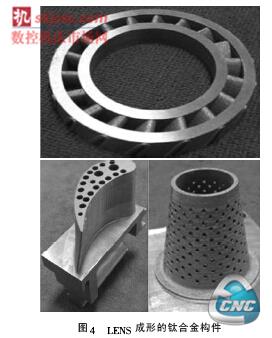

国内最早从1998 年开始相关技术的研究工作。国家对该研究非常重视,并给予了大力支持,先后安排了973 计划、863 计划和总装“十五”、“十一五”预研等项目。北京航空航天大学、西北工业大学、高能束流加工技术国防科技重点实验室、清华大学等国内研究机构也开展了激光快速成形与修复技术及其设备的开发研制,并取得了一批成果。譬如,北京航空航天大学王华明教授研究组已开发了同轴送粉激光快速成形技术及装备,并制备出一些钛合金结构件,如图4 所示。

- 第1页:金属零件3D打印技术的应用研究(1)

- 第2页:电子束选区熔化技术

- 第3页:激光选区熔化技术( SLM) 的应用

- 上一篇文章:深度解读3D打印(增材制造)技术

- 下一篇文章:槽型凸轮数控加工工艺