投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

自适应加工技术在数控加工领域的分类与应用

2 基于逆向工程的建模与编程的适应性加工技术

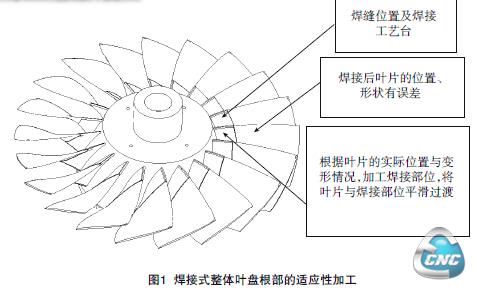

某些整体叶盘采用焊接工艺将盘体与叶片焊接成一体,然后将焊接部位加工到位。由于叶片的加工和焊接工艺造成叶片的形状及位置的误差较大,无法按理论数模进行加工。焊后的清根加工应根据焊接后叶片的位置及形状采用自适应加工技术,将理论数模通过技术手段进行移动或变形,从而与零件的实际情况相吻合,得到新的工艺数模,然后在此数模上进行编程加工。整体叶盘或叶片的修复也是类似的工作原理,由于整体叶盘工作在高温高压的环境下,工作一段时间后叶片必然有所变形。由于叶盘十分昂贵且加工周期很长,所以叶盘的修复技术就显得十分必要。整体叶盘的损失通常是其上的叶片局部受损,叶片的局部损伤与修复必须适应叶片的实际形状,才能保证修复部位与原叶片光滑过渡接平,而不能单纯按理论数模进行修复。所以叶盘修复类工作也提出了自适应加工技术的需求,其基本工作原理是基于逆向工程,大致分为如下几个步骤:

(1)叶片检测,检测其变形情况;

(2)利用逆向工程造型软件的功能,将设计数模进行变形,以适应现在变形的叶片,得到新的工艺数模,用于数控加工的编程;

(3)对于叶盘修复工作,将叶片损失部位堆焊后,按上述工艺数模编程,沿叶片本身的形状与位置将多余焊瘤进行切除。

对于焊接式整体叶盘的清根工作,按上述工艺数模编程进行清根加工(图1)。

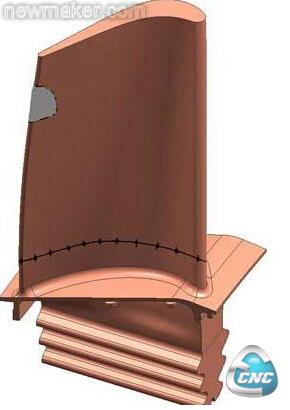

图2中叶片有局部损伤,经过高温高压的工作后叶片也有些变形,将受伤部位堆焊后,若直接用设计数模编程加工堆焊部位将很难与周边曲面光滑接平。这时需要采用自适应工作方式,在叶片上测量一组特征点位,输入到设计数模,与设计数模对比分析,采用逆向工程软件的变形功能,将设计数模变形使之符合测量特征点,然后在此数模上编程加工堆焊部位,将能够与周边曲面光滑接平。

图2 叶片修复的适应性加工

目前,DELCAM的Adaptive Machining可以实现在线检测、建模、编程与加工。基于上述原理,采用通用的测量、建模、编程手段也可实现此类适应性加工,即通过测量机测量或在线检测,得到变形数据,将数据输入CAD系统,与设计模型进行分析比对,然后采用CAD的编辑功能,得到新的工艺数模,在此工艺数模上编程加工即可。Starrag公司的PSI+软件和RCS叶片加工专用软件也具有此功能。

3 零件不精确定位装夹状况下的适应性加工技术

若没有专用的工装夹具,要实现零件的精确调整、装夹定位通常要花几个小时,并且由于每个人的操作习惯不同,同批次的零件质量也不易保证。尤其是体积巨大、重达数吨的工件,位置的微调也极为困难,或者是柔性很大的蒙皮类零件,基本上没有基准,要实现传统意义上的精确的找正与装夹几乎不可能。因此,若能够适应零件的不精确装夹,完成精确加工,此种工作方式也是一种自适应加工。零件重量超过10t,并且其长度超出了工作台,零件放上工作台后无法移动,且位置是随机的。由于零件超出机床的行程范围,利用机床本身已经无法测量其位置,所以首先用激光跟踪仪建立机床的加工坐标系,在机床坐标系下测量工件上的几个特征点,输入到设计数模中,然后将设计数模进行位置的移动与偏转,与测量的特征点拟合,然后在工作坐标系下建立编程坐标系,所有的加工程序要在新的加工坐标系中重新生成才能使用。零件一端加工完成后,重新掉转零件,将另一端安放在机床工作台上,按上述方法重新编制加工程序。

此类适应性加工通常是通过如下步骤完成的:零件在机床工作台上大致定位安装后,首先利用机床的在线检测功能,用事先编好的程序对工件的某些特征进行现场位置检测,从工件上采集一系列点,这些点可以被一系列最佳配合过程用于确定工件的精确位置,然后利用专用软件或数控系统的某些功能,计算得出工件的实际位置与机床坐标系的关系,然后重新偏转数控程序或偏置加工坐标系,再调用数控程序进行加工。

DELCAM的POWER INSPECT功能是快速装夹的代表。它利用事先编好的程序对工件进行现场位置检测,然后利用NC PARTLOCATOR能快速重新偏转数控程序,用于加工。西门子等数控系统也具有加工坐标系偏转的各种指令,通过偏转加工坐标系而不是偏置零件的方式,使数控程序的编程坐标系与工件实际位置对应,也能实现零件不精确定位状态下的精确加工。

快速不精确装夹的适应性加工技术在工作实践中是十分有用的技术,它取消了传统加工中的使工件基准与机床的坐标系重合的找正环节,在某些特殊的情况下能节省复杂的工装,缩短加工周期,并且也是未来实现数字化装夹、快速装夹、智能装夹的必备技术。

自适应加工技术的应用展望

自适应控制技术的发展已有40多年的历史,在理论和实践上都得到了很大发展,特别是随着逆向工程软硬件技术、传感器技术及超大规模集成电路的发展,为自适应技术创造了有利的条件,自适应控制技术不但在飞机导弹飞行控制等方面得到广泛应用,而且在数控加工领域得到发展,取得了一定的效果,解决零件按事先确定的程序加工与加工过程中工况变化不适应的矛盾。数控设备具备自适应加工能力将极大提高数控设备的加工效率,并且能够对数控设备起到极好的保护作用。基于逆向工程原理的自适应加工技术及不精确定位装夹加工技术,在整体叶盘修复、大型工件等某些特定领域发挥了巨大的作用。可以预见的是,在未来的自动化加工、无人工厂及某些特殊加工等领域,自适应数控加工技术将有巨大的发展空间。

- 上一篇文章:3D打印技术对模具制造技术的影响分析

- 下一篇文章:交流伺服系统在剑杆织机电子送经系统中的应用