投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能加工技术的发展与应用

智能加工技术应用

1 数控加工工艺过程模型

目前为止,绝大多数数控编程系统是基于产品几何模型来生成数控加工轨迹的,所解决的主要问题是走刀轨迹规划与运动干涉的处理。

这种数控编程技术难以解决薄壁件高速加工中出现的高速加工运动学与机床复杂工艺系统的动力学问题。而工艺系统在加工过程中又具有时变特性——其动力学响应与加工过程中材料切除等因素引起的系统模态变化密切相关,这种现象在薄壁件的高速加工中对质量与稳定性的影响尤为显著。

为解决上述问题,必须建立起加工过程模型,并开展基于该模型的新一代数控加工编程理论研究。加工过程模型包括由机床- 刀具- 工件-卡具构成的复杂工艺系统及其子系统的几何与运动学模型、动力学模型,以及与加工过程相关的刀具- 工件子系统演化模型。

通过上述模型的建立,对工艺系统的动力学特性进行分析,在此基础上进行工艺系统的控制及误差补偿。这些模型的建立奠定了智能加工实现的理论基础。

2 加工过程仿真与优化

利用加工过程中的几何与运动仿真可以对刀具的运动轨迹和机床运动进行仿真,验证加工路线是否合理,避免加工过程中的碰撞干涉,降低事故的发生率。同时,还可在加工过程中通过对加工工况的分析,实现工艺参数的优化选取。通过对加工过程中机床各运动轴的分析与运动的优化,对机床运动与加工参数进行优化,消除加工缺陷。

利用加工过程的物理仿真可以预测加工过程中的切削力、切削温度、加工变形等的变化,以及仿真预测机床系统组件、加工刀具的工作状态,在此基础上进行加工过程的优化。例如,在薄壁叶片的加工过程中,通过工艺系统动力学特性的分析,采用余量优化方法可以有效减少加工过程中的振动,提高叶片表面的加工质量。

目前,物理仿真使用的软件在一定程度上都能较好地反应加工过程中的某些物理因素及其变化情况,但若要全面仿真加工过程,单纯依靠一两种软件还远远不够,必须充分利用现有的物理仿真软件。同时,还需将仿真建模理论和生产实际需要进行密切结合。物理仿真与几何仿真的集成是未来数控加工仿真发展的必然趋势。

3 在线监控与优化

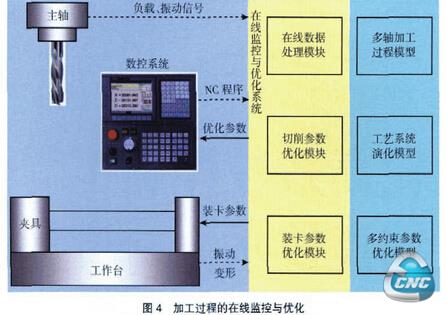

在加工过程中,系统实时不断地监测主轴负载、工艺系统振动、工件变形与表面质量变化等情况,根据前述构建的加工过程监测与控制模型对实时数据进行过滤、分解与分析,在此基础上进行切削参数的实时优化与反馈控制;同时根据建立的切削过程工艺系统演化模型,结合工件的加工状态实时调整夹具的装卡参数,优化加工过程,如图4 所示。

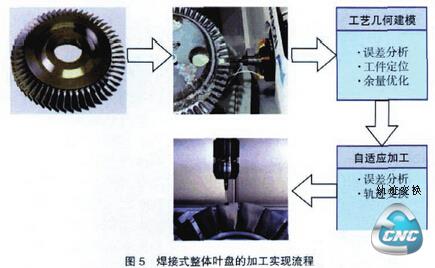

4 焊接式整体叶盘的加工

采用线性摩擦焊技术制盘是整体叶盘制造的重要方法。采用摩擦焊接制盘时,叶片根部和轮盘的连接处通常留有余量,焊接后采用机加方法去除。同时,焊接时会导致叶片与盘体之间的相对位置与理论模型相比各有差异。焊接式整体叶盘的机械加工可充分借助智能加工技术。如图 5 所示,采用在机测量技术,可对每个叶片进行检测,快速生成叶片的实际模型,对叶片与盘体之间的相对位置进行评估并生成对应的加工轨迹。这样可获得良好的加工质量,同时可大大减少因为焊接原因导致的叶片位置偏差。

结束语

智能加工技术已是现代高端制造装备的主要技术与国家战略重要发展方向,它在加工设备与加工过程之间建立了一个纽带,为实现生产制造更高层次的自动化、科学化、智能化创造了条件。目前智能加工技术已在部分领域取得了较大进展,但面向实际的生产应用仍有一定差距,需要在以下几个方面加强。

(1)智能加工技术的基础研究工作。在智能加工技术的基础研究方面,还有很多关键技术需要突破。例如,融合几何与物理的仿真与优化技术、在线监测多信息的融合与处理技术、在线测量技术等。

(2)智能加工技术的发展要结合我国国产数控设备的特点。针对目前我国数控机床产业的发展以及大飞机、高档数控机床与基础制造装备等国家科技重大专项的实施,研究发展符合我国国产机床设备的性能测试、监控、优化方法,推动国产设备在高端制造领域的应用。

(3)产学研用相结合的数控加工创新平台。大力推进建设产学研用相结合的数控加工创新平台建设,建立国产设备生产厂家、航空航天等高端制造企业、大学相关研究机构之间的联盟机制,加强智能加工技术领域的基础研究,实现向实际生产应用的快速转化,从而推动我国装备制造业的快速向前发展。

- 第1页:智能加工技术的发展与应用(1)

- 第2页:智能加工关键技术

- 第3页:智能加工技术应用

- 上一篇文章:万可制造数控车间实施网络DNC

- 下一篇文章:交流伺服系统在普通强力龙门铣床中的应用