投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

智能加工技术的发展与应用

智能加工关键技术

1 加工过程仿真与优化

加工过程的仿真与优化涉及数控系统伺服特性的分析、机床结构及其特性分析、动态切削过程的分析,以及在此基础上进行的切削参数优化和加工质量预测等。

(1)机床系统建模。

通过机床结构建模与优化设计,可提高机床的运行精度、降低定位与运行误差,同时可进行误差的预测与补偿。主轴系统的建模分析可根据主轴结构预测不同转速下的刀具动刚度,以及基于加工稳定性分析结果优化选取加工参数、提高加工质量和效率。刀具方面,通过刀具结构的分析与优化设计,在加工过程中可以获得更大的稳定切深;通过刀具负载的优化,获得变化的优化进给可以获得更高的加工效率与经济效益。

(2)切削过程仿真。

切削过程仿真借助各种先进的仿真手段,对加工过程中的切屑形成机理、力热分布、表面形貌以及刀具磨损进行仿真和研究。通过仿真选择优化的切削参数,提高表面加工质量。

(3)加工过程优化。

借助预先建立的仿真模型与优化方法,或者已有的经验知识,对复杂加工工况及加工过程中的切削参数、机床运动进行优化。例如,在整体叶盘的加工中,通过建立的分析模型预测不同工况下的切削状态及稳定性,优选合适的刀具姿态、切深、行距,保证加工过程的稳定,获得高的叶片表面加工质量。

(4)加工质量预测。

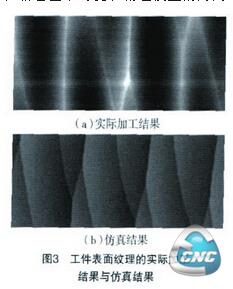

加工质量预测采用可视化方法对切削加工过程中形成的表面纹理及加工质量进行预测,为切削参数的优化选取提供支持,从而进一步地提高工件表面的加工质量,如图3 所示。

从目前的研究发展来看,仿真正在朝着基于时变和物理模型的方向发展,通过仿真可以得到理论意义上的最优结果。但是,由于目前模型本身的不完善、加工过程的复杂性和加工形式的多样性,现有的仿真手段仍然难以满足实际工程的需要。同时,由于加工过程中出现的材料、机床、系统状态等方面的突发性情况,必须对加工过程进行实时监控,并进行误差补偿和现场控制。

2 过程监控与误差补偿

加工过程监控借助先进设备对加工工况、工件、刀具与设备状态进行实时监测与控制,并将监测数据反馈给控制系统进行数据的分析与误差补偿。加工设备的性能表征是进行过程监控的前提,可定期通过测试设备与传感器测定设备的性能参数,并及时对系统性能参数库或知识库进行更新。在加工过程中,可借助各种传感器、声音和视频系统对加工过程中的力、振动、噪声、温度、工件表面质量等进行实时监测,根据监测信号和预先建立的多个模型判定加工状态、刀具磨损情况、机床工作状态与加工质量,进而进行切削参数的自动优化与误差补偿。同时,可将设备的健康状态信息通过通信系统传送至车间管理层(维护部门、采购部门等),根据健康状态进行及时维护,保障加工质量,减少停工时间。

3 智能加工机床

智能加工机床借助微型传感器将机床在加工过程中产生的应变、振动、热变形等检测出来,传递给预先建立的模型,根据该模型进行数据的分析与误差补偿,从而提高加工精度、表面质量和加工效率。此外,智能机床也可进行人机对话,实现系统故障的远程诊断。典型的智能加工机床有Mikron、Mazak、Okuma 等公司的产品。

- 第1页:智能加工技术的发展与应用(1)

- 第2页:智能加工关键技术

- 第3页:智能加工技术应用

- 上一篇文章:万可制造数控车间实施网络DNC

- 下一篇文章:交流伺服系统在普通强力龙门铣床中的应用