投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

飞机薄壁结构件数控加工重量误差控制研究

重量误差控制方法

1 推广MBD 技术应用,促进设计与制造紧密结合

当前,我国航空制造业的数字化技术发展迅猛,三维数字化设计技术和数字化样机技术得到了深入发展应用。同时,随着计算机和数控加工技术的发展,传统以模拟量传递的实物标工协调法被以数字量传递为基础的数字化协调法代替,缩短了飞机研制周期,提高了产品质量。

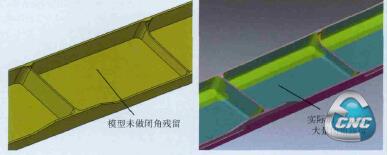

然而,由于设计和制造的集成度不够,在重量控制方面,设计人员往往仅考虑零件的纯理论数据模型尺寸,得到的重量计算结果也是纯理论数据模型的重量,而实际在制造过程中使用的工艺数据模型和理论数据模型之间有一定差异。如图4 所示一带有闭角的零件,左侧图示为设计给出的某飞机结构件理论数模,图中箭头所示处为大闭角轮廓面,但模型终并没有将允许的闭角残留在模型中做出。右侧的是零件实际加工出来之后的状态,二者在闭角残留上存在明显的差异,理论数模没有把闭角残留考虑在内,使得用这个数模计算得到的零件重量肯定会比实际重量轻。类似问题还很多,如为满足装配要求而在制造零件时留余量、改变某些尺寸容差等。

为解决这一矛盾,要大力推广MBD 技术,加强设计与制造的结合程度。MBD(Model Based Definition)技术,即基于模型的工程定义,是波音公司率先推行的新一代产品定义方法。它用一个集成的三维实体模型可完整地表达产品定义信息,即将制造信息和设计信息( 三维尺寸标注及各种制造信息和产品结构信息) 共同定义到产品的三维数字化模型中,从而取消二维工程图,保证设计数据的唯一性并最大可能的将产品制造状态、加工工艺要求等因素反映到设计数模中,使工艺数模和设计数模相统一,只有这样,才能够在设计阶段真实反映出零件最后的状态,从而准确掌握零件的真实重量。

2 加强数控加工工艺方法控制

如前文所述,从设计源头的改进能有效避免一些因理论模型与实际加工差异引起的飞机结构件超重现象,如闭角残留的问题,而对于设计的下一环节,数控加工工艺方法对零件重量控制的影响同样重要。

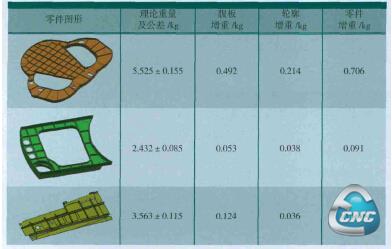

结合前文所述的原因总结,通过分析我们发现在数控编程过程中,工艺人员的一些看似没有问题的编程习惯对飞机重量控制有着很大的影响。比如,编程时习惯性在轮廓两侧分别留0.05mm 余量,或者在腹板加工编程时习惯性留0.10mm 余量,造成所有轮廓( 筋条及缘条) 及腹板厚度尺寸均要比理论增大0.10mm,另外,机床加工操作者在实际加工时也会习惯性的进行一些人为偏置,导致零件加工后尺寸基本都处于中上差。举例说明,表5 为某机型典型的铝合金薄壁结构件,其轮廓及腹板厚度公差为±0.20mm,按目前工艺人员编程习惯及操作者的加工习惯,设定轮廓厚度增加0.10mm,腹板厚度增加0.10mm,通过计算可以得出各特征及总重量的增加值。从表中结果可以看出,当腹板及轮廓厚度增加0.10mm 时( 尺寸不超出公差要求),该3 项零件重量均超差, 且对于尺寸越大的大框类零件,其重量超差越严重。

表5 典型结构件重量超差分析结果表

随着新型飞机的研制及飞机结构件整体化设计的不断发展,飞机结构件的尺寸也在不断向整体化、大型化发展。结合成飞公司某型飞机的研制生产,在飞机薄壁结构件数控加工环节进行了工艺方法优化改进,以解决频繁出现的超重现象。

(1) 改进装夹定位方式,提高加工精度。

飞机薄壁结构件加工过程材料去除率非常高( 通常超过90%),为典型的弱刚性、复杂结构零件。这些特点使其数控加工较为困难,如表5 中的几类零件,一方面因为薄壁结构在加工过程中容易产生变形及颤振,尺寸精度及表面质量难以保证,另一方面由于飞机结构件的结构特点,导致其装夹定位难度较大。

从压紧调整、结构调整、定位调整几个方面考虑,目前航空制造业普遍采用的装夹方式有机械、液压可调夹具、真空吸附装夹等几种。

基于成飞公司传统的数控加工装夹方式,在某型飞机的研制生产中引入了下列改进方式。一方面在传统的定位面上增加支撑块,在双面类零件精加工完第一面后,将支撑块固定在工装特定位置,加强第二面的加工刚性,保证加工的稳定性,从而达到精确保证腹板尺寸的目的。另一方面,引入真空吸附工装,使零件处于比较稳定的加工状态。

(2)提高编程规范性,保证源头数据正确。

针对前文分析结果,重点对飞机薄壁结构件腹板、轮廓的编程方法及细节进行了梳理及规范。对于轮廓的编程,除了部分轮廓由于特定原因(如特殊要求留余量或是刚性较差)之外,统一要求按名义尺寸进行编制。对于腹板的编程,若是单面类零件( 以腹板为分界面,只在单侧有槽腔),统一要求编程时按名义尺寸进行编制;若是双面类零件,第一面编程时要求同单面类一样,而在第二面进行编程时考虑机床热特性造成的主轴伸长量,统一要求在腹板处留0.05mm 余量。

另一方面,根据飞机薄壁结构件特点,结合成飞公司多年的数控加工经验编制典型零件在典型机床上的加工工艺规范,通过这一系列措施,将优秀的加工工艺方法进行继承,统一了工艺人员的编程习惯,稳定了零件加工状态,从源头数据上有效避免了零件超重现象的频繁产生。

(3) 研究机床热特性,降低对加工尺寸的影响。

热特性是指在切削加工中,由于机床各部件温升引起的热变形的特性。这种热变形使机床上刀具与工件之间原来相对正确的位置产生了变化,从而造成了加工误差。生产实践统计发现,数控机床主轴是产生热量最大的部位,机床主轴长度从冷却状态运行到热稳定状态的过程中,可能会产生约0.03mm~0.12mm 之间的误差。而在加工过程中,受热变形影响最大的是加工与主轴方向垂直的一些零件结构,如零件的腹板、筋高等,由于航空结构件的壁薄、公差较小,如果不考虑热变形的影响,则会严重影响尺寸加工精度,难以精确控制腹板厚度尺寸。因此,一方面对于现有的数控设备,通过主轴预先空运行进行预热的方式,使主轴伸长量处于稳定状态,再进行程序加工,能有效避免主轴变形对零件尺寸的影响。另一方面,较为先进的办法是首先通过测量热误差量,利用数控系统的机床坐标系偏置功能,将热误差的补偿量作为外部机床坐标系的偏置量实时输入数控机床,从而实现热误差的实时补偿,在数控加工厂新购进的一些设备(如斯达拉格机床)上也具有这种功能。

3 重量误差控制方法实施效果

通过前述内容的研究,得出了飞机薄壁结构件数控加工重量误差产生的主要原因,并结合成飞公司某型机的生产研究,开展了相应的控制办法。以某型机为例,在研制初期数控加工超重的零件比例约占50%,通过本文对超重现象的分析解决,后续加工中超重比例下降至23%,起到了良好的控制效果。

结束语

航空薄壁结构件的重量影响因素较多,从特征出发找出主要误差影响因素并加以改进,有效地控制了零件重量超差问题,取得了良好效果。然而,航空薄壁结构件数控加工在重量控制的理论研究还相对薄弱,因此,还需通过更多的研究及实践来找到更多的控制方法。

- 第1页:飞机薄壁结构件数控加工重量误差控制研究(1)

- 第2页:不同特征对零件重量误差影响因素分析

- 第3页:重量误差控制方法

- 上一篇文章:大型注塑机伺服驱动液压系统的优势分析

- 下一篇文章:广州数控系统伺服驱动故障的分析