投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

飞机薄壁结构件数控加工重量误差控制研究

2 不同特征对零件重量误差影响因素分析

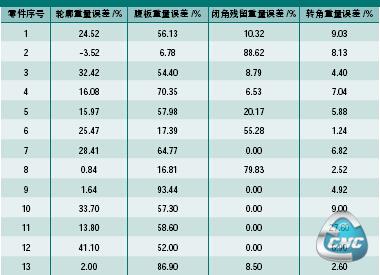

不同特征的重量误差对于零件重量误差的影响并不相同,要进一步分析问题,就需要找到最主要的影响因素,根据表1 中数据分析零件重量误差的构成,计算出各特征重量误差所占比例,分析结果见表2 所示。

表2 零件重量增值构成比例表

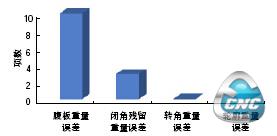

按4 类特征重量误差所占比例分别超过50% 的零件项数进行统计,腹板重量误差为零件重量误差主要构成部分的零件为10 项,闭角残留重量误差为零件重量误差主要构成部分的零件为3 项,零件轮廓重量误差为零件重量误差主要构成部分的零件为0 项,零件转角重量误差为零件重量误差主要构成部分的零件为0 项,如图3 所示。

图3 比例超50%的各特征项零件数量

分析腹板重量误差为主要构成部分的10 项零件,将这10 项零件各特征重量误差所占比例分别求平均值,其结果如表3 所示。从表中可见,零件腹板重量误差所占比例为65.19%,是影响零件重量误差的决定性因素,而轮廓重量误差也占到20.96% 的比例,成为第二大影响因素。

进一步分析该10 项零件结构,结果显示大部分零件摆角都很小,均无大闭角结构,因此不会形成闭角残留,因此,闭角残留重量误差的真实贡献率从这10 项零件中还无法得到明确体现。

为此,又选择了表2 中闭角残留为主要构成部分的3 项零件进行分析,得到的结果如表4 所示。从表中看出,零件闭角残留重量误差所占比例为74.58%,是影响零件重量误差的决定性因素,而腹板和轮廓分别退居第二和第三位。

3 重量误差原因分析总结

从上述分析和对比中可知,腹板重量误差是构成零件重量误差的一个主要因素,而对于具有较多闭角的零件来说,闭角残留重量误差的影响可以超过腹板,成为主要因素,轮廓重量误差是一个较为次要的因素,而对于转角重量误差而言则基本上影响较小。

从工艺及生产实践的角度分析,对于闭角而言,由于其结构的复杂性,可加工性较差,工艺程编要综合考虑刀具、程编轨迹、切削参数等多方面影响因素,因此,对于闭角的处理不可能做到和设计数模完全一致,一般都会有残留存在,而设计也允许放宽闭角残留的尺寸要求。对于腹板而言,一方面由于薄壁结构件的腹板在加工中容易发生弹刀等现象,因此工艺人员在编制程序时可能会比较保守地选择尽量向尺寸上差保证,另一方面在实际加工中由于热变形引起的机床主轴伸长现象会迫使操作者现场操作过程中人为偏置余量以保证腹板厚度尺寸不小,也往往使腹板尺寸靠近上差,综合这些因素来看,对零件重量误差影响最大的两个特征的重量误差一般都是正值误差,这就不难理解前面实测零件误差数据基本上都是正值误差的这种现象了。

- 第1页:飞机薄壁结构件数控加工重量误差控制研究(1)

- 第2页:不同特征对零件重量误差影响因素分析

- 第3页:重量误差控制方法

- 上一篇文章:大型注塑机伺服驱动液压系统的优势分析

- 下一篇文章:广州数控系统伺服驱动故障的分析