最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

导轨铣磨专用机床数控系统的设计与实现

大型龙门式数控机床所用的纵向导轨制造工艺复杂,其加工是机床生产中的瓶颈环节。导轨铣磨专用机床可一次性铣削导轨的四个工作面,也可以同时磨削导轨的三个工作面,提高加工效率。针对此专用机床,设计并开发了数控系统。依据专用机床的机械结构,结合实际加工经验,设计出了铣削与磨削的自动加工工艺。铣削粗加工可以一次铣完所有加工面,磨削精加工需要多次走刀与进刀后才可以完成加工。数控系统采用上位机与下位机协同的架构,上下位机之间通过串口,按照通讯协议进行信息传递。下位机实现了 12 个单轴的控制,并测控多个 IO 口,软件中实现了监控功能与通讯模块。上位机软件利用面向对象设计技术,开发出图形化人机界面,通过下位机实现对机床的控制。系统在某切割机厂成功应用,结果表明导轨铣磨专用机床的加工效率及易用性比常规方式有较大提高。

2 应用验证和比较

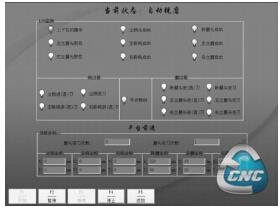

为了提高运行效率,下位机软件利用汇编语言开发。上位机软件利用 Visual Studio 2010 开发平台,使用 C + + 语言开发。上位机软件实现了七个图形用户界面来完成系统功能。图 5 为自动铣磨功能的界面截图。开始加工后,界面中实时显示加工状态与参数,用户可进行“暂停”或者“继续”等人工控制。

图 5 自动铣磨界面

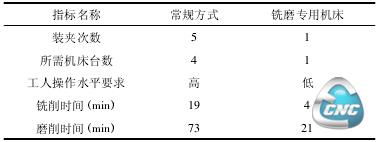

导轨铣磨专用机床数控系统已在某数控切割机厂投入实际运行,实现了导轨的批量加工。系统运行稳定,使用简单,稳定性与正确性得到了验证。表 2 是导轨铣磨专用机床与常规加工方式完成一根导轨加工的主要参数指标对比分析结果。加工的导轨长度为 3 米,磨削中走刀三次,进刀三次。

表 2 主要指标对比分析

使用导轨铣磨专用机床,利用专用夹具,快速装夹导轨后,利用数控系统,一名工人就能够完成导轨的加工。加工时间大大缩短,加工精度达到要求,解决了常规加工方式下的导轨加工瓶颈问题。

3 结束语

导轨铣磨专用机床数控系统针对机床特点与铣磨工艺需求,采用上位机与下位机协同的架构设计模式,开发出了图形化的人机界面。系统提高了 T 型导轨加工效率,解决了传统方式下导轨的加工瓶颈问题。系统实现的自动磨削加工流程不同于传统加工方式,具有创新性。目前系统功能已经在数控切割机的导轨加工中得到了验证。将系统加工参数设计为用户配置方式,系统可推广到其他相近领域的导轨加工中。专用数控机床方式也为其他难加工零部件的生产提供了一种参考解决方案。在后续研究中,可以在机床中增加位置检测装置,将下位机运动控制系统升级为闭环控制,提高加工精度。

- 第1页:导轨铣磨专用机床数控系统的设计与实现(1)

- 第2页:下位机软硬件设计

- 第3页:应用验证和比较

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:基于多核ARM的数控系统的设计

- 下一篇文章:大型注塑机伺服驱动液压系统的优势分析