投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于 FANUC 数控系统的模拟主轴的参数设置与调试

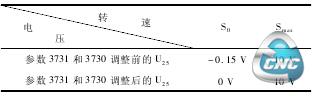

这类偏差包括零点漂移和增益偏差,零点漂移是指编程指令转速为 0 时,CNC 输出的模拟量电压≠0 V; 增益偏差是指编程指令转速为最大值时,CNC 输出的模拟量电压≠10V。在表 1 的参数设定完毕后,可以通过参数 3731和 3730 进行调整。调整的方法和步骤是: ①测量CNC 输出的模拟量电压。进入 MDI 方式,输入M03S0 指令,用万用表测得变频器 2、5 端子上的电压为 -0. 15 V; 再输入 M03S4000 指令,测得 2、5 端子上的电压为 10 V,将数据记录在表 2 中; ②计算参数 3731 和 3730 的调整值。根据公式,计算调整值 No.3731=0.15100× 216= 98; No.3730 =10/10 - ( - 0. 15)× 1000 = 985; ③ 设定参数 3731 和3730。将 3731 和 3730 的调整值 98,985 分别输入CNC 系统并使之生效; ④验证 CNC 输出的模拟量电压。重复步骤①的操作,分别测量 0 转速和最高转速时的模拟量电压,测得的数据如表 2 所示,调整成功。在测量模拟量电压时,需要注意 2、5 端子的正负极性,万用表的表笔是红对 2,黑对 5。另外,CNC参数设置完成后,注意做好数据备份工作,以便不时之需。

表 2 增益偏差与零点漂移设置前后的实验数据

2.2 变频器调试

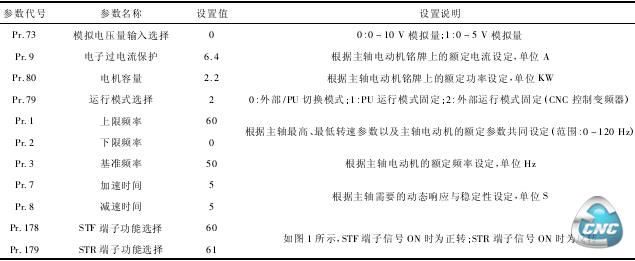

变频器调试时,需要将 CNC 输入的模拟量转换为主轴电动机的实际转速。变频器需要进行速度控制系统的速度和电流等调节器参数、电流、功率、上下限频率、加减速时间等的设定与调整,从而使得主轴的实际输出转速与来自 CNC 的模拟量保持一一对应的关系。以三菱 E700 变频器为例,变频器主要参数的设定如表 3 所示。对于其他品牌的通用变频器,设置内容大体相同。

表 3 变频器相关参数

3 模拟主轴的运行

完成上述调试后,首先进入 FANUC 0i-C 数控系统 MDI 方式,在程序界面输入“M03S1000; ”指令,主轴电动机以 1 000 r/min 的转速正转; 输入“M04S1000; ”指令,主轴电动机以 1 000 r/min 的转速反转; 输入“M05; ”指令,主轴电动机停止运行。然后进入手动方式,按下操作面板区的“主轴正转”、“主轴反转”和“主轴停止”按钮,主轴均能正确动作。值得注意的是,FANUC 数控系统进行主轴运行调试时,必须先在 MDI 方式下运行,通过 S 指令给定 CNC 一个转速后,才能在手动方式下运行。

4 结束语

随着我国机械制造业的快速发展,数控加工技术已经日趋成熟,但是数控机床调试与维修方面的人才比较缺乏。主轴控制系统的调试是数控机床调试中的重点,当出现输入 S 指令和主轴实际转速不一致、零件加工误差偏大等情况时,都需要进行主轴调试。本文主要阐述了模拟主轴控制系统的硬件组成和调试方法,在调试过程中可以多总结、多积累经验,进一步提高调试与维修技能。

- 上一篇文章:五轴联动加工中心在木模制作中的应用

- 下一篇文章:开放式数控系统软硬件平台在数控滚齿机系统上的应用