投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五轴联动数控技术汽车模型加工案例

(3)卡具的选用为了方便编程、降低操作人员的装卡难度,工件的装卡位置十分重要。在分析了工件的加工工艺和机床结构之后,为被加工的汽车模型特制了一个卡具,如图3所示。基准面就是卡具的顶面,每次测定摆轴长度和刀具长度就以此面做为基准面。

图3. 汽车模型的特制卡具

(4)工件的装卡为了能使小轿车牢固地固定在专用卡具上,通过强力拉紧螺钉把二者固定起来,有力地保证了工件在加工过程中的稳定性和可靠性。

(5)加工刀具及刀柄的选用根据对汽车模型的尺寸、倒扣面的深度和加工精度的分析,刀具分别选用直径为16 mm、圆角半径为4 mm的圆角立铣刀,直径为10 mm、圆角半径为l mm的圆角立铣刀以及直径为6 mm的球刀。刀柄选用热膨胀结构系统,使刀具精准夹持,保证了刀具在高速旋转时的动平衡和回转精度,有效地提高切削加工的精度和工件表面质量,显著改善了刀具在切削过程中的受力状态。

2.3 CAM软件编写数控加工程序

(1)驱动曲面的制作

在Unigraphics软件的多轴编程中,多轴编程是通过驱动曲面或驱动曲线按照一定的策略产生驱动点,然后把这些驱动点按照一定的投影方法投影到被加工的工件表面,再按照某种规则来生成刀具路径的。多轴加工中,刀轴的轴线方向可以改变,即随着加工表面法线方向的不同而作相应改变,从而完成复杂曲面的加工。驱动曲面的制作很有讲究,直接影响了被加工曲面的质量、精度、加工效率。驱动曲面制作时应从简避繁,尽量简单。

(2)数控加工程序的编制

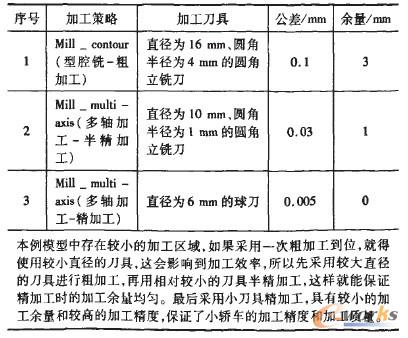

①粗加工程序的编制:应用Unigraphics加工模块中的3+2轴(固定五轴)功能对小轿车进行编程,让刀具从工件的不同方向进行加工;保证了小轿车在粗加工完成之后大面积材料的去除。加工参数如表1所示。

表1. 加工工艺规划

②半精加工程序的编制:选用mill_multi_axis(多轴加工一连续五轴)对小轿车进行半精加工,去除工件的残留量。加工参数如表1所示。

③精加工程序的编制:为保证加工精度、加工质量和加工效率,程序最后用6 mm球刀分别对小轿车的不同区域进行精加工;根据小轿车加工模型的要求,合理设置驱动曲面的驱动方向、驱动参数、切削方式、刀位点的运动轨迹、切削参数、非切削参数、机床控制(运动输出)等参数。其余参数按照SKY-5L16075型数控机床规定使用的功能指令、程序段格式及编程参数来编写加工程序。在五轴联动的编程中,手工编程一般不可实现,通常要借助一些带有五轴编程功能的CAD/CAM软件来实现自动编程。这里是选用了Unigraphics编程软件的CAM部分的多轴编程模块进行自动编程的。

④对于多轴程序的编制,刀轴的控制是难点,它直接影响到工件加工的精度、质量和效率。在此例中是通过驱动曲面来控制刀轴的连续变化的。

- 上一篇文章:3D打印的主要工艺流程 你真的懂吗?

- 下一篇文章:面向异形切割的自动编程数控系统开发