投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

八工位组合机床数控系统开发

4.3 工艺软件设计

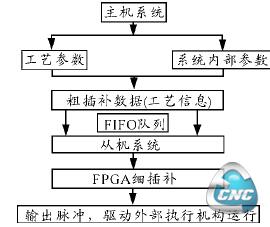

控制系统采用两级插补方案,粗插补由主机软件完成,系统主机软件采用 C++语言开发,完成对实时性要求不高的操作,负责人机交互、文件编辑与管理、参数管理、NC 按键处理、NC 程序预编译、信息集成与管理、与从机的数据交换控制等。系统的精插补由从机系统 FPGA 实现,从机软件完成实时性要求较高的控制功能。图 3 是系统控制流程。

图 3 软件控制流程

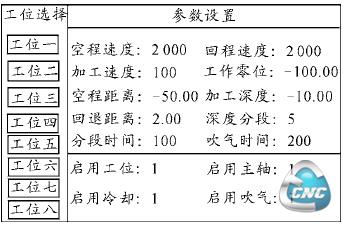

工艺参数输入界面式直接面向最终用户。笔者采用填表式输入方式设计工艺参数输入界面。每个工位都有对应的参数输入界面,用户通过上下按键来选择不同的工位,立即保存输入的参数,方便了用户的操作,图 4 是工艺参数输入界面。

图 4 工艺参数输入界面

数控系统嵌入了钻孔攻丝等加工工艺信息,工艺参数以填表的方式呈现给用户。工艺参数的内容主要包括进刀参数、辅助参数和控制参数 3 个部分。进刀参数主要是设置加工零件的尺寸参数,包括工作零位、加工深度、回退长度、进刀速度、退到速度等;辅助参数包括启用工位、启用主轴、启用冷却等参数;控制参数包括吹气时间、深度分段、分段暂停时间等参数。

多工位的数控机床,每一个工位都可以根据实际加工需要配置成为钻孔工位或者攻丝工位,如果采用手动编程的方式,每一次工艺信息的更改都需要修改程序,这样不但要求操作者具有编程的能力,而且修改过程相当繁琐,不方便推广应用。内嵌工艺信息的技术解决了上述问题,操作者只需要根据工艺图纸的需要修改相应工位的参数,数控系统根据参数自动生成加工程序。用户还可以通过参数设置相关的辅助信息,控制外部输出信号,实现慢速调试的功能。

5 结束语

实践结果证明:由主机 IPC 和从机运动控制卡为硬件平台的数控系统,完全能够满足八工位组合机床工艺软件的开发需求。目前,在该硬件平台上的数控系统已经研制成功,并且和组合机床成功配套,投入到正常使用中。

- 第1页:八工位组合机床数控系统开发(1)

- 第2页:系统软件设计

- 第3页:工艺软件设计

- 上一篇文章:折弯机经济型多轴数控系统开发

- 下一篇文章:基于开放平台的嵌入式数控系统开发