投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NUM的磨齿机数控系统开发

(2)齿向修形该模块包括鼓形齿和锥形齿修形,可以补偿齿轮的弯曲和扭转变形,改善载荷沿齿向分布的状况,在砂轮修整时可根据需要设定其数据。

(3)显示模块该模块包括工作方式和状态显示。工作方式模块用于选择不同的工作方式,如自动、手动和MDI方式,以执行该方式下的相应命令。状态显示模块用于显示正在加工零件的尺寸、加工程序名和当前加工的程序行等信息,实时反映加工状态,方便用户对加工过程进行监控。

(4)机床调整该模块主要显示机床的相关信息,如速度、数控系统报警信息等,可以为用户维护机床提供帮助。

(5)MMIDBNUM数据库MMIDBNUM中包含了预定义的需求和变量,有只读和可写变量之分。

用户可以定义新的只读和可写变量,以创建自己的数据库,对其进行编辑修改、添加和删除等数据库操作,并可利用数据库管理工具对其进行维护,方便地通过变量与数控系统建立联系,使得数据的交换以及加工程序的修改更为直接和简单。

三、数据通讯

输入界面中的参数,如齿轮和砂轮参数设置中的数据,必须经过后台处理,与数控系统建立相关的联系,方能对变量进行访问,对零件加工程序进行修改。否则,数控系统无法识别所输入的数值,也就无法完成用户的加工请求。后台处理必须在关系层中设定,并编写PLC程序,将其传递给数控中的变量,通过这种交换就可以将用户输入到人机界面变量的数值直接传至PLC程序的变量中,再用PLC程序将该变量值拷贝到零件加工程序相应的E参数中。使得在屏幕上输入的数值能自动地修改加工程序的变量。

E参数中的数据必须在零件加工程序中使用才能使人机界面中输入的数据有效。E参数可以在零件加工程序中直接使用,也可以将E参数传给程序变量L参数,然后就可以在零件程序中使用L参数了。而E参数必须与用户在MMI界面里定义的变量建立联系,即通过PLC将变量的数值传递给E参数的地址。

因此,通过数据交换系统,可以很方便的进行零件加工程序的修改,用户无需为不同大小的零件去改动加工程序,只需在相应的界面中输入齿数、模数、齿宽、进刀量和进刀次数等相关参数,就可以进行齿轮的自动磨削,大大提高了生产效率。

四、系统运行与工作过程

数控磨齿机各显示模块和控制模块设计后,还需经测试、编译和调试,才能在数控系统上运行。利用NUM提供的调试工具,对其进行测试,如果没有错误,可将编译好的文件下载到系统进行现场调试,否则,重新修改程序,再进行编译。现场调试,对于整个系统是至关重要的,不仅要检查数据是否能正常显示,还要对设置的参数能否修改加工程序进行检验。只有通过反复的现场调试,发现问题,及时解决问题,才能保证在实际加工过程中实现预期的目标。

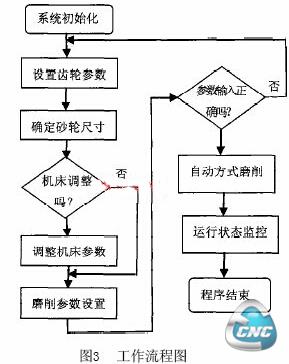

利用NUM1060HG数控系统开放的环境,使用NUM工具开发软件,制作了适合于蜗杆砂轮磨齿机磨削工艺的友好人机对话界面,使得机床用户更加容易操作。可以完成对数控各种变量的访问,对加工所需的参数进行设置,选择自动、手动等不同的工作方式,并能动态显示六个轴的位置,实时反映加工信息,监控加工过程的运行状态。系统工作流程图如图3所示。

五、结束语

以蜗杆砂轮磨齿机为对象,结合机床加工的使用要求,利用NUM数控系统提供的软件工具MMITOOL,开发了数控磨齿机人机界面系统。通过图形界面、控制界面、后台处理程序、用户数据库的设计和开发,实现了界面参数设置和数控加工程序之间的有效集成。利用该系统,可以实时显示加工状态信息,动态监控加工过程,修改加工程序以及对系统进行调试和维护。经联机测试和实际加工运行,此系统操作简捷,运行可靠,界面友好,具有很高的应用价值。

- 上一篇文章:西门子840D数控系统与win7组网与程序传输

- 下一篇文章:基于IEC611313的开放式数控系统开发