投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

FAGOR五轴联动数控系统RPCP功能实现及应用

3.2 零件加工

3.2.1 安装与定位

SP5000型5轴加工中心为摇篮式结构,工作转台直径800MM,A轴转角95度、c轴转角360度连续回转,可加工规则几何特征体和非规则几何特征体。从零件图纸要求分析,具有空间倾斜要求的安装结合面和安装连接孔,适合5轴定位加工。工件采用4点压板装夹,如图4所示。

3.2.2 加工工艺及数控编程

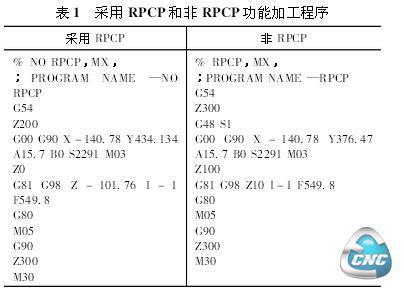

刀具为普通加工中心用标准旋转刀具,工艺步骤为将工件基边拉平,基角为工件零点,转台旋转实现被加工部位的空间几何角度。加工用的NC程序也是数控系统中标配的循环指令,并结合系统附带的RPCP(工件旋转点偏置)功能,完成5轴定角度加工。由于提高了NC程序的可读性,尤其是点位坐标值与图纸标注尺寸的完全一致,可大幅提高加工精度,缩减辅助准备和程序校验时间和编程时间。采用RPCP和非RPCP功能加工程序如表1所示。

3.3 采用RPCP功能优势对比

3.3.1 工作流程对比

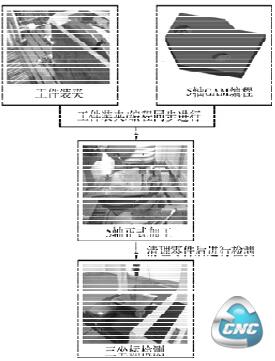

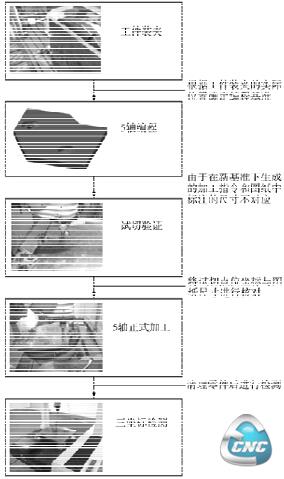

与非RPCP功能相比,采用RPCP功能的5轴加工中心,其加工过程具有如下优点:采用RPCP功能时,编程基准与加工基准无关,因此在生产准备阶段,工件的装夹和5轴CAM编程可同时进行,不受前后顺序制约,进而缩短生产周期;由于加工指令的可读性提高,可以省略试切环节,程序直接进入正式加工环节,两项综合优势可缩短耗时15%以上,如图5和图6所示。

图5 采用RPCP功能5轴加工工作流程

图6采用非RPCP功能5轴加工工作流程

3.3.2 加工精度和加工周期对比

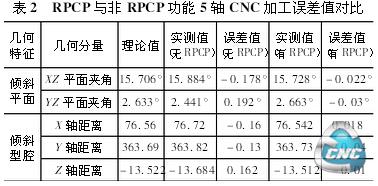

应用三座标测量机对零件进行精度检测,三坐标检测数据对比如表2所示。

从“倾斜平面”和“倾斜型腔”两种几何特征的三坐标检测数据对比上来看,采用RPCP和采用非RPCP补偿功能的5轴加工误差值存在明显差异,采用RPCP补偿功能在加工精度上高一个数量级。

在同一机床上加工零件,采用RPCP功能的加工周期总耗时量减少近20%的工时,如果批量生产,对于需要转换机床的加工时间会更加明显突出采用RPCP功能的优势。

4 结论

通过对FAGOR数控系统的升级改造,SP-5000加工中心具有了RPCP功能,在生产加工过程中减少装夹工件的劳动量和机床空闲时间,而且该控制功能还可以降低夹具成本和产前准备时间,甚至可以免除工件的安装定位面,可以对机床的运动精度和数控编程进行简化。

- 第1页:FAGOR五轴联动数控系统RPCP功能实现及应用(1)

- 第2页:FAGOR数控系统的升级改造

- 第3页:零件加工

- 上一篇文章:飞机制造数控柔性工装伺服驱动组件和控制系统

- 下一篇文章:有限状态机在开放式数控系统中的应用