投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

FAGOR五轴联动数控系统RPCP功能实现及应用

2 FAGOR数控系统的升级改造

SP-5000加工中心是西班牙DANOBAT集团SA—ROLUCE机床厂生产的大型五轴加工中心,配置FAGOR8055A数控系统,多年来一直采用非RTCP功能实现“准五轴”或“假五轴”加工功能。为了进一步开发机床功能和研究FAGOR数控系统的RTCP\RPCP功能,对SP.5000加工中心的FAGOR数控系统进行升级改造,实现RPCP功能编程模式。

直接置换含RPCP功能的数控系统或改造数控机床,实现上具有硬件改造难度大且造价高的缺点,因此选择在现有硬件基础上实现RPCP功能,具体升级改造流程为:数控系统软件升级、硬件置换、系统调试及排错。此功能改造后不但可以在关闭RTCP功能的情况下使用CAM编程和后处理,规划好刀路。还可以切换RTCP功能直接在机床上针对双摆铣头和双转台管理刀具的空间进行长度补偿。

2.1 FAGoR数控系统的软件升级

由于原配置FAGOR 8055A数控系统不能满足在5轴加工中心使用RTCP/RPCP功能,所以对数控系统进行升级。从机床硬件条件、系统功能相似度和预算成本考虑,通过可行性分析,确定升级到FAGOR 8055 power数控系统。因为FAGOR 8055power数控系统具有与原FAGOR 8055A数控系统在硬件上具有兼容的优势,同时满足5轴RTCP/RPCP功能的技术要求,增加了计算方法,提高了加工速度。

2.2 数控系统硬件置换

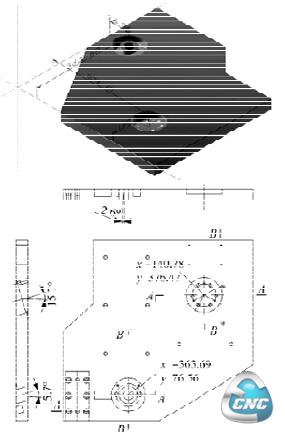

数控系统硬件置换步骤:首先备份机床系统的参数、PLC程序以及加工程序(包括换刀子程序等)是必不可少的一项工作;然后,按照接口顺序,拆除系统硬件上的所有电线和数据线,更换系统模块中的CPU板,新的CPU板有SERCOS接口,原有的SERCOS大板被拆除的同时更换了轴板,并增加一块I/O板,图2为数控系统硬件置换前后对比。

图2数控系统硬件置换前后对比

2.3 数控系统的调试

数控系统硬件改造结束后,为了保障机床原有功能的恢复和新增功能的使用,需对数控系统进行调试和修正。主要工作包括:文件重命名,如,8055A中x轴参数文件名MXl更改为8055power的APX;

增添以太网参数文件;通用参数、轴参数增加及参数设置;PLC程序重新修改、编译等。

2.4 出现的问题和解决方法

数控系统升级改造后,机床在恢复功能时易出现的问题,如换刀问题、机械零点位置偏差、z轴溜轴、丢失刚性攻丝功能等,经过分析和研究,通过对一般参数进行重新设置、关闭强电重启功能、修改PLC程序等措施和方法,逐步排查并解决问题。

3 RPCP功能的应用实例

3.1 零件工艺性分析

图3为某水轮发电机定子绕组圈零件的整形工装夹具挡板零件。该工件在工作中起到定位和装夹汽缸活塞的作用,零件上有多处倾斜平面及与倾斜平面垂直的过孔,所有孔的中心距误差和位置度误差不能超过±0.01mm。如果使用三轴加工中心,必须设计专用的夹具,保证倾斜面的尖角清整操作,且尽可能使用小直径刀具。

因此选择5轴加工中心,一次装夹完成加工,不需要使用专用夹具来保证加工精度和质量。

- 第1页:FAGOR五轴联动数控系统RPCP功能实现及应用(1)

- 第2页:FAGOR数控系统的升级改造

- 第3页:零件加工

- 上一篇文章:飞机制造数控柔性工装伺服驱动组件和控制系统

- 下一篇文章:有限状态机在开放式数控系统中的应用