投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

实用型双CPU数控系统实现

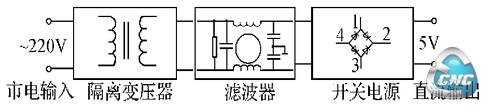

由于机床工作环境复杂,电机的启停等外部干扰都会对系统的工作产生影响,为了防止外部干扰,在抗干扰方面,系统采用了一系列的抗干扰措施,如采用隔离变压器、光电隔离、滤波器等,提高了系统的可靠性,达到实用性的要求,其中芯片电源部分如图2所示。

图2 芯片的电源示图

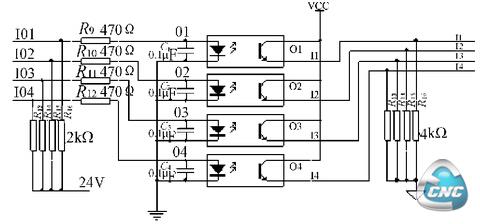

对于DSP的输入输出信号采用光耦隔离,有效地保证了DSP的安全。刀架电机与DSP之间的光耦隔离电路图,如图3所示。

图3 刀架电机与DSP之间的光耦隔离电路图

外部主轴编码器可以实时测量主轴转速并进行反馈,以便在对主轴转速要求高的加工场合,比如螺纹的加工时,可以达到很高的精度。而主轴的转速我们利用其中的一路PWM3 /CMP3,在不影响电机的转动状况的前提下,我们改变PWM3 /CMP3的脉冲占空比,以期达到输出有效值的改变来控制机床主轴变频电机的变频控制器的有效输入,进而完成控制主轴电机的转速,从而实现主轴转速的无级调速。另外,对于一些开关量的输入和输出,采用隔离驱动,保证系统的安全以及可靠的动作,如主轴的开与关,刀架的正转与反转等。

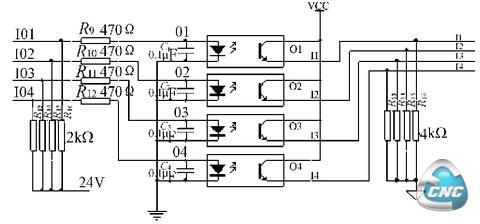

使用液晶显示器作为人机交互的中面界面,操作方便,界面友好,其中液晶所需的负电源如图4所示。利用片内Flash在断电时保存关键数据,有效地防止了加工数据的意外丢失。通过RS232 /RS485接口,可将数控加工程序通过串口以文件的形式保存在PC机中,也可以将PC机中写好的数控程序传送到数控系统中,使得程序的输入更加快捷方便,这样可以在多个数控系统之间进行加工程序的传送。

图4 液晶所需的负电源

此系统可以实现数控中常用G功能、M功能、T功能以及S功能,采用X 轴和Z 轴的联动,可以使刀具完成直线、圆弧线及其组合的运动,通过主轴编码器的配合,可以完成螺纹以及攻牙等功能,也能完成一些常用组合加工功能,能够满足中小企业多品种、小批量生产的需要,因为对于中小企业而言,在保证可靠性的前提下经济性是至关重要的,而数控系统具有的功能的多寡并不是最主要因素。

3.2 软件设计

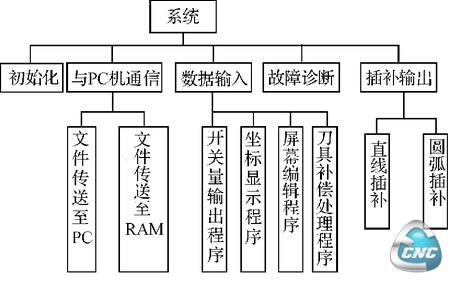

软件的设计采用模块化设计,每种功能都由相应的子程序相对应,方便程序的修改及再利用。框图如图5所示。其中单片机完成与PC机的通讯,键盘的输入以及屏幕数据的显示,DSP根据输入的数控程序实时运算出轨迹控制机床托板的运动,在对转速要求均匀的场合,如螺纹的加工时,从主轴编码器实时反馈来的信号能够保证在转速均匀时才进行加工。

图5 软件设计框图

软件是系统正常工作的又一重要基础,因而在抗干扰方面,系统中软件也采取了一系列抗干扰措施,如看门狗、软件陷阱、冗余语句等措施,保证软件的正常运行。

3.3 系统性能

该系统在武义机床厂进行了实地加工,达到实用性要求。该系统能够实现单轴运动和双轴联动,可进行直线、圆弧、螺纹等加工;实现八工位回转刀架的自动换刀;刀具偏差自动补偿;丝杆机械间隙自动补偿;掉电情况,自动保护用户程序;系统故障自诊断等。

系统可控制两轴联动,可最小设定1μm单位,最大编程尺寸为8000. 000mm,切削速度6000mm /min,加工程序容量24KB。

另外,该系统还将陆续在其它厂家进行实际加工。

4 结论及展望

系统采用TMS320F2xxDSP和MCS251单片机为核心,充分利用DSP强大的运算功能完成实时的插补运算,从而实现高精度的控制,而将显示和与用户人机交互部分交由51单片机处理,即考虑到数控机床实时性的要求,又保证了一定的系统功能扩充的空间,是较为实用的方案,与仅用DSP或仅用51单片机相比具有灵活性高、性价比较高、实用性强、软件升级方便等优点;与使用工控机的实现方案相比在基本不降低系统性能的情况下可节省大量产品成本,因而,该产品即可用于普通机床的数控改造,又可用于机床生产厂家配套构成数控机床产品,因而适合于对我国中小企业进行数控改造或是用于生产数控机床的厂家使用。通过硬件及软件方面的一系列抗干扰措施可以有效地提高整机的可靠性,保证在加工现场工作的可靠性。该系统在武义机床厂等生产的数控机床进行实际加工测试时表现正常,能完成数控中常用G功能、M功能、T功能以及S功能,加工的产品能够达到实用的要求,表明该方案是可行的,也是可靠的。

另外,随着进一步的发展,可考虑通过DSP具有的CAN接口,通过CAN总线完成网络功能的添加,以满足日益发展的网络加工的需要。若想获得更好的系统性能,可在此基础上进行进一步的改进:如可以在本系统的基础上继续改进控制算法,使用更准确和智能化的精度和误差补偿算法;在机床托板X 轴和Z 轴方向上考虑安装实际位置检测装置实现全闭环等。

- 第1页:实用型双CPU数控系统实现(1)

- 第2页:实用型双CPU数控系统实现(2)

- 上一篇文章:基于光纤伺服总线的开放式KT600数控系统

- 下一篇文章:开放式数控系统PLC逻辑控制