投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于开放式数控系统中嵌入式PLC体系结构分析

2 可编程控制器的工作原理

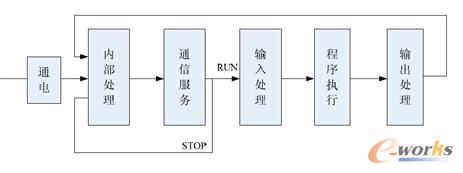

可编程控制器工作时,它的CPU每一瞬间只能做一件事,也就是说一个CPU每一刻只能执行一个操作而不可能同时执行多个操作,CPU按分时操作方式来顺序处理各项任务。PLC对许多需要处理的任务一次按规定顺序进行访问和处理的工作方式称为扫描工作方式,PLC采用循环扫描工作方式,其工作过程如图6所示。PLC通电后,有两种基本的工作状态,即运行(RUN)状态与停止(STOP)状态。在运行状态,PLC的工作过程分为内部处理、通信服务、输入处理、程序执行、和输出处理5个阶段,在停止状态,PLC只运行内部处理和通信服务。在运行模式下,PLC 通过反复执行反映控制要求的用户程序来实现控制功能,为了使PLC的输出及时地响应随时可能变化的输入信号,用户程序不是只执行一次,而是不断地重复执行,直至PLC停机或切换到STOP工作模式。

图6 PLC工作过程

3 PLC的性能指标

可编程控制器的性能指标没有统一的技术标准,不同型号的产品差异较大,且各具特色,故不能一一介绍,只能介绍一些基本的技术性能。

1.输入/输出点数(即I/O 点数):即指PLC的外部输入、输出端子数,这些端子可通过螺钉或电缆端口与外部设备相连,它直接决定了PLC能控制的输入和输出量的多少,及控制系统规模的大小,这是最重要的一项技术指标。

2.扫描速度:PLC 工作时是按扫描周期进行循环扫描的,所以扫描周期的长短决定了PLC运行速度的快慢。因扫描周期的长短取决于多种因素,故一般以执行1000步指令所需要的时间来衡量PLC速度快慢的一项指标,称为扫描速度,单位为“ms/k”。扫描速度有时也用执行一步指令所需的时间表示,单位为“us/步”。

3.程序容量:一般以PLC所能存放的用户程序数量衡量。在PLC 中,程序指令是按“步”存放的(一条指令少则一步,多则几十步),一“步”占用一个地址单元,一个地址单元占两个字节。如日本三棱公司F1 系列PLC的程序容量为1000 步,可推知其程序容量为2K 字节,FX2N 系列PLC 的程序容量则为8000 步,16K字节。

4.指令条数:这是衡量PLC软件功能强弱的主要指标,PLC具有的指令种类越多,说明其软件功能越强。PLC指令一般分为基本指令和高级质量(或称为功能指令)两部分。

5.内部继电器和寄存器:PLC内部有许多的继电器和寄存器,用以存放状态变量、中间结果、数据等。还有许多具有特殊功能的辅助继电器和寄存器,如定时器、计数器、系统寄存器等。用户通过使用它们,可简化整个系统的设计,因此内部继电器、寄存器的配置情况是衡量PLC硬件功能的一个指标。

6.高级功能模块:PLC除了主控模块外还可以配接各种高级功能模块,主控模块实现基本控制功能,高级功能模块则可实现某一种特殊的功能,高级功能模块的多少、功能的强弱是衡量PLC产品水平高低的重要标志。常用的高级功能模块有A/D 模块、D/A模块、高速计数模块、位置控制模块、温度控制模块、远程通信模块、高级语言编辑等。

4 PLC在数控系统中的功能

数控系统中的PLC与CNC装置构成主、从式多微处理器控制系统。PLC作为从机系统,接收CNC装置中的计算机(主机)对数控加工M(辅助功能)、S(主轴功能)、T(刀具功能)功能指令译码后产生的内部指令,并依据这些内部指令对机床本体和辅助设备(冷却装备、润滑装备,自动排屑装置等)进行控制。从信息传递角度考察,PLC处于数控装置和机床本体及辅助设备之间,其信息交换就包括两方面的内容。一方面是PLC与CNC装置之间的信息交换,另一方面是机床本体及辅助设备与PLC之间的信息交换。CNC 装置送给PLC 的信息主要有执行M、S、T功能的信息(译码后产生的内部命令)、手动/自动方式信息和各种使能信息等,PLC发送给CNC装置的信息主要包括执行M、S、T功能的应答消息和各坐标轴对应的机床参考点信息等。PLC 向机床本体及辅助设备发送的信息主要是控制电气执行元件(如电磁阀、接触器、继电器、以及各种状态指示和故障报警等)的控制输出信号;机床本体及辅助设备向PLC发送的信息主要是机床操作面板输入信息和各种开关、按钮的状态信息等,主要有机床启动停止、主轴正传反转停止、切削液开关、倍率选择、各种坐标轴电动以及刀架卡盘夹紧松开等信息还有各种部件的限位开关、主轴状态监视信号和伺服系统运行准备信号等。

总之PLC 在数控机床中的控制功能可分为一下几种:

1.操作面板的控制:操作面板分为系统操作面板和机床操作面板。系统操作面板的控制信号先是进入NC,然后由NC送到PLC,控制数控机床的运行。机床操作面板控制信号,直接进入PLC,控制机床的运行。

2.机床外部开关输入信号:将机床侧的开关信号输入到送入PLC,进行逻辑运算。这些开关信号,包括很多检测元件信号(如:行程开关、接近开关、模式选择开关等)。

3.输出信号控制:PLC输出信号经外围控制电路中的继电器、接触器、电磁阀等输出给控制对象。

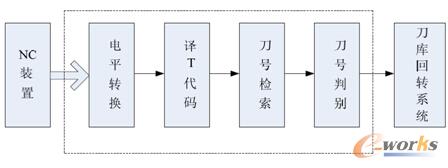

4.T功能实现:数控系统中的T功能为刀具功能,指令T代码后跟随2—5位数字表示刀具号和刀具补偿号。系统送出T指令给PLC,经过译码,在数据表内检索,找到T代码指定的刀号,并与主轴刀号进行比较,如果不符,发出换刀指令,刀具换刀,换刀完成后,系统发出完成信号。T 功能处理框图如图7所示。

图7 T功能处理框图

5.M功能实现:系统送出M指令给PLC,经过译码,输出控制信号,控制主轴正反转和启动停止等等,M指令完成,系统发出完成信号。

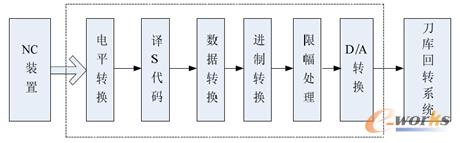

6.S功能实现:数控系统中的S功能主要完成主轴转速的功能,常用的S2位代码形式和S4 位代码形式编程。所谓S2位代码编程,是指字母“S”后跟2位十进制数字指定主轴转速,共设100级(S00—S99)速度,按等比级数递增,相邻分度的后一级速度比前一级速度增加约12%。如图8所示为S2位代码在PLC中的处理框图。S4位代码编程处理过程相对于S2位代码形式要简单一些,可以省去“译S代码”和“数据装换”两个环节。所谓S4 位代码编程,是指字母“S”后跟5 位十进制数字直接指定主轴转速,如S1500就直接表示主轴转速为1500r/min。

图8 S功能处理框图

尽管有数控基本命令(G、F、M、S、T)的国际标准和行业标准,但数控系统制造商几乎没有严格遵守这些标准。数控装置传送给PLC 的命令属于数控系统的内部命令,各数控系统制造商之间更是千差万别,需要进一步深入了解数控系统中PLC 中程序设计。

5 结论

(1) 本文介绍了可编程机床控制器体系结构,重点介绍微处理器CPU部分和I/O接口电路部分,并对上述部分详细分析,完成相应电路设计。

(2) 概述了可编程控制器的工作原理及工作过程。

(3) 可编程控制器的基本性能指标,为其开发提供依据,根据机床需要的不同开发性能不同的PLC。

(4) 可编程控制器在CNC中的应用主要是完成机床的辅助功能控制。

- 上一篇文章:一种智能双模数控伺服进给控制器设计

- 下一篇文章:五轴联动数控陶瓷雕刻机的研究与开发