投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

曲轴滚磨光整加工数控技术研究

5.5 滚磨光整数控工艺效果

a. 曲轴外面毛刺、锐边情况

降低了轴颈表面粗糙度,能够稳定达到0.15~0.25μm( 图纸要求0.32μm) ,曲轴外观所有棱边光滑无毛刺,同时由于非加工面滚磨后有钝化作用,因此,与未进行整体抛光曲轴有明显的改善,外观明显光亮顺滑,见图4,图5。

b. 清洁度情况

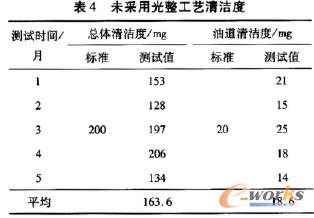

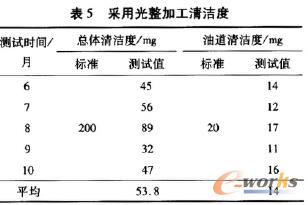

未采取光整工艺时清洁度不稳定,采用光整工艺后,曲轴整体清洁度已达到要求,并从连续跟踪的情况分析,十分稳定,见表4、表5。

根据上表,采用光整工艺后总体清洁度降低67.1%,油道清洁度降低24.7%。

c. 曲轴锈蚀情况

加工后采取整体抛光工艺,使曲轴表面光滑、表面钝化,延长了曲轴的防锈期。为确定曲轴滚磨后提高防锈性能的效果,在2010年的6月10日(6,7,8 月正是雨季,空气比较潮湿) 做了曲轴裸放试验,共挑选4 根喷丸效果最佳的550 曲轴废品( 经过滚磨加工和未经过滚磨加工各2 支) ,然后将曲轴架起来放在通风良好、不会被雨淋的环境里,定期去观察,结果如下:

a. 未经光整加工的2 根曲轴分别在7月6日、7月7日( 分别为第26天、第27天) 开始在轴颈上出现锈点,非加工面也开始出现锈迹。

b. 经光整加工的曲轴在7月14日、7月16日( 分别为34 天、36 天) 开始在非加工面上有锈蚀现象。

曲轴防锈性能提高量计算:

( 34-26)÷26×100% = 30.8%

( 36-27)÷27×100% = 33.3%

由此可以得出结论: 经过整体抛光的曲轴防锈性能可以提高约30%。

6 结束语

曲轴滚磨光整数控加工工艺,是提高曲轴表面质量、清洁度及防锈性能的有效途径,该工艺已比较成熟,具有投资成本低、材料消耗少、加工效率高及光整效果明显的特点,值得在曲轴加工中推广。在该工艺的使用过程中,根据需要光整的曲轴产品系列,要选择合适的光整设备、磨料、磨液,并根据自身曲轴的特点,通过不断试验,优化光整工艺各环节参数,来取得最好的效果。

- 第1页:曲轴滚磨光整加工数控技术研究(1)

- 第2页:磨液的种类和特点

- 第3页:曲轴滚磨光整加工数控技术研究(3)

- 上一篇文章:CNC系统开发与应用

- 下一篇文章:基于单片机控制的3轴经济型数控系统设计