投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于加工中心的箱体类零件数控技术加工工艺研究

3 刀具的选择

3.1 刀具的基本要求

加工中心用刀具的基本要求:(1) 刀具应有较高的刚性,在加工中心上加工刀具的长度应在满足使用要求的前提下尽可能短;(2)重复定位精度高,同一把刀具多次装入加工中心主轴锥孔时,切削刃的位置应重复不变;(3)切削刃相对于主轴的一个固定点的轴向和径向位置,应能以快速简单的方法准确地预调到一个固定的几何尺寸。

3.2 加工平面用刀具

加工平面用的刀具可以根据平面的大小,加工阶段及被加工材料等因素加以选择:(1)面积较大的平面加工采用面铣刀,主偏角Kr=90°的面铣刀还可以加工小台阶,粗齿铣刀用于粗加工;细齿铣刀用于平稳条件的铣削加工;密齿铣刀用于薄壁铸铁件的加工;(2)面积较小的平面选用螺旋齿立铣刀,这样可以增加切削平稳性,提高加工精度。选择切削刃过端面的立铣刀,端面刃还可用来加工与侧面相垂直的底平面。

3.3 加工孔用刀具

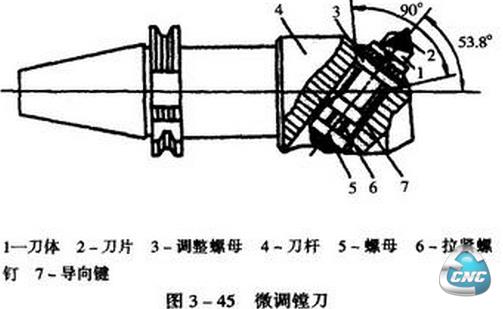

箱体类零件上通常有很多类型的孔, 如螺纹孔、定位销孔及轴承孔等。对于尺寸较小的孔,可根据精度要求选用钻头、扩孔刀、铰刀等去加工。而对于精度要求高的轴承孔的精加工应选用精镗微调镗刀。这种镗刀的径向尺寸可以在一定范围内进行微调,调节方便,且精度高,其结构如图2 所示。

调整尺寸时,先松开拉紧螺钉4,然后转动带刻度盘的调整螺母5,待调至所需尺寸时,再拧紧螺钉4。使用时应保证锥面的接触面积,而且与直孔部分同心。导向块与键槽配合间隙不能太大,否则微调时就不能达到较高的精度。

刀片的材质应根据零件材料确定,包括硬质合金(涂层)、CBN、PCD、陶瓷和粉末冶金高速钢等。

4 切削用量的确定

切削用量是加工中的重要参数,切削用量的选择会直接影响加工精度、表面粗糙度、加工生产率、刀具耐用度等。切削用量的选择,粗加工时应尽量保证较高的生产率; 而在半精加工和精加工中,应保证有高的加工精度和低的表面粗糙度值。选择原则及确定顺序如下:

(1)切削深度ap

根据工件的材料及工艺系统的刚度来决定。切削深度主要影响生产率,同时还会影响切削力和切削热等。在加工中心工艺系统刚度允许的条件下,尽可选取大的切削深度以提高生产率。为了保证零件的加工精度和表面粗糙度,一般留一定的余量进行精加工,其余余量尽量在粗加工中一次切去;

(2)进给量f 进给量主要会影响加工表面的

粗糙度值及生产率, 对切削力和切削热的影响较小。因此进给量应根据加工精度、表面粗糙度、工件材料等选择。确定切削深度之后,粗加工中应选择尽可能大的进给量进行加工,以保证有较高的生产率,而在精加工中则应以加工精度和表面粗糙度值作为选择进给量的依据;

(3)切削速度v 切削速度主要会影响刀具的耐用度。切削速度越高,产生的切削热越多,刀具的耐用度会降低。另外在选择时还要注意与切削深度和进给量相适应,以防止机床过载。

综上所述, 一般在粗加工时选择大的切削深度, 较大的进给量和较小的切削速度进行切削,而在精加工中则选择小的切削深度、小的进给量和大的切削速度加工。

5 结语

在加工中心上加工时除了前面所提到的定位夹紧方案的确定、刀具的选择、切削用量的确定之外,还要注意:加工中心加工工序与普通机床加工工序的衔接;夹具与机床各部分的干涉等问题。另外,加工过程导致加工误差的因素是多方面的,一些参数的选择要结合实际的工艺条件,在不断的尝试、总结中积累工艺数据,不断去完善,逐步优化合理。

- 第1页:基于加工中心的箱体类零件数控技术加工工艺研究(1)

- 第2页: 刀具的选择

- 上一篇文章:PRS-XY混联加工平台开放式数控系统

- 下一篇文章:卧式铣镗加工中心数控技术分析与发展前景