投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

立车加工水轮发电机镜板工艺数控技术

3 数控技术关键工序介绍

3.1 数控技术磨削

磨削以及后序加工掉的余量很少,对形状的改变很小,主要是为了改善粗糙度。镜板车序后的形状基本上就决定了平面度和平行度,所以进入磨削之前应将基面加工到形状公差要求。我们选用8mm 宽的宽光刀进行光刀,吃刀深度0.3mm、走刀量2~3mm/r。光刀后对光刀基

面的平面度、平行度进行检查,若达不到图纸要求需借助磨头用硬砂轮修复光刀基面直至达到图纸要求。

(1)磨削方法1

磨削需要一副运行平稳的高精度外圆磨头,磨削时磨头联接砂轮或千页轮利用其外圆进行磨削(在摸索阶段曾试图在数控龙门铣床上安装端面磨头进行镜板的磨削,试验结果被磨削部位严重发黑且破坏了原有的平面度,因此停止了这一工艺路线的研究),磨头选用专用型号的轴承、电机和砂轮。磨头的轴承为单列角接触球轴承;磨头的电机功率1.1kW,转速1450r/min;砂轮规格为Φ250×25×Φ75,砂轮材料46 号粒度白刚玉。

磨削时工件线速度一般控制在50~70m/min,吃刀为0.01~0.02mm,走刀10~20mm/r。

(2)磨削方法2

利用方法1 的磨头工装,将砂轮换成千页轮进行磨削。磨削时工件线速度、走刀量与方法1 类似,吃刀量可增大为0.03~0.06mm。这种方法效率有明显提高。由于千页轮在起动时因离心力作用有效直径会突然增大,启动前应调整好千页轮与镜板之间的距离,防止千页轮起动的瞬间严重损伤镜板。

实践证明两种方法均可行,方法2 效率高、精度好,粗糙度能达到Ra0.8。

3.2 数控技术研磨

研磨主要是为了进一步改善镜板的粗糙度,需设计研磨盘并浇注锡基轴承合金和选用适当的研磨剂。

(1)研磨盘厚度应大于200mm,直径应大于镜板环宽,自重较大,研磨效果好。

(2)研磨盘的研磨面应浇注锡基轴承合金。要求合金材料纯净度高,不含杂质,否则研磨过程中将会擦伤镜面。锡基轴承合金需用静力方式浇注,浇注时须保证锡基轴承合金层内部成分均匀、致密、无杂质。

(3)研磨盘端面的锡基轴承合金层应足够厚,新浇注合金层在加工后的厚度,通常应大于30mm。原因在于锡基轴承合金层随着研磨过程的进行,会不断减薄。研磨盘端面应加工出截面为8×8 的6 条沟槽,其中在圆周方向有2 条(分别位于约1/3、2/3 半径处),在径向有4 条(45°均布)。

(4)研磨用研磨粉应选择性能优良可靠的白刚玉粉。如W28 白刚玉粉。研磨用润滑剂,选择液压油和煤油混和。研磨时应将研磨粉、液压油和煤油充分混和、搅拌均匀,稠度适中,然后浇涂在镜面上并保持湿润,不能使研磨面形成干摩擦。

(5)研磨时研磨盘的联接柄应固定在刀架上,研磨盘与联接柄用球面副联接,靠自重悬压在镜板上。研磨时立车转速约为5~7r/min,研磨盘因工件旋转时内外圆线速度差实现旋转运动,使研磨作用得以进行。

(6)研磨后的镜面,应用专用清洗剂清洗干净。另外,在同一走刀速度和转速下镜面内圆比外圆的被研磨的多一些,这与镜板偏差允许规则一致(镜板公差范围偏差允许规则内圆低于外圆)。

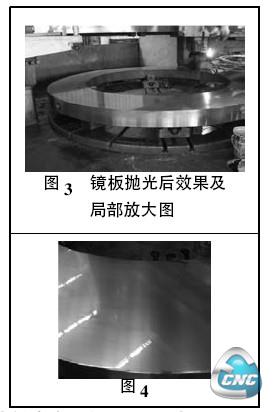

3.3 数控技术抛光

(1)抛光盘主体用普通钢板制作。抛光盘是由金丝绒包工业呢子,再包裹抛光盘主体而构成。

(2)抛光剂,选择氧化铬抛光膏和氧化铬软膏,抛光效果良好。

(3)氧化铬抛光膏和氧化铬软膏与煤油充分混和、搅拌均匀,稠度适中,然后涂在镜面上并保持湿润。

(4)镜面抛光完工后的镜板,应用专用清洗剂清洗干净,并且此时需要用洁净的丝绸布清洗,若用普通布料纤维易粘附残留在镜面上。然后需立即进行防锈处理,防锈后立即包装。

(5)清洗后的镜面,不能用手触摸。检查厚度时,应在抛光之前进行,抛光后不再进行尺寸检查,因抛光工序抛掉的余量很小可忽略不计。

注意:上述工序中煤油比例应适中,因煤油渗透能力极强,其混合物可能渗透到镜板表面使镜板抛光后呈乌亮,一般情况我们期望镜板的亮度高一点,但并不意味着乌亮比光亮的粗糙度差。

- 第1页:立车加工水轮发电机镜板工艺数控技术(1)

- 第2页: 数控技术 关键工序介绍

- 第3页:检验方法及检验结果

- 上一篇文章:高速铣削数控技术在塑料模具加工中应用

- 下一篇文章:数控技术的加工工艺编制分析