投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

双焊枪自动焊接机数控系统设计

工控机选用的是华北工控的型号为RWS-856A的工控一体化机。RWS-856A是专门为工业自动化应用环境设计的,配置有高性能的控制运算平台、低功耗的高性能工业主板、15英寸高亮带电阻式触摸面板的液晶显示屏,主要用来实现系统的管理功能及人机交互功能,如可实现图形显示、焊接参数设置、在线调试、数字焊机参数显示等。

控制器选用parker公司生产的6K4四轴运动控制器。6k4是一个结构独立的运动控制器,它能够控制1~4个轴的步进电机和伺服器的任意组合。另外,它还提供了8路限位开关(每轴2路)输入、4路原点开关(每轴1路)输入、4路通用数字量输出接口、8路通用数字量输入接口,RS232、RS485和以太网接口RJ45 3种通讯接口以及容量达300 KB的程序存储器[4]。在本研究中,使用6K4控制器的1个电机驱动端口同时驱动2套步进驱动系统。2个步进电机细分驱动器脉冲输入端CP、方向信号输入端CW分别与控制器的DRIVES端口的脉冲信号端STEP和方向信号端DIRECTION相连,在保证系统经济性的同时,使2个步进电机在低速情况下具有较高的运动同步性。

动力系统选用交流伺服系统(X、Y、Z)和步进驱动系统(C1和C2)。交流伺服系统是由交流伺服放大器、交流伺服电机和光电编码器组成的闭环控制系统,控制精度较高。因此,进行T型管相贯线轨迹拟合的X、Y、Z三轴采用安川的交流伺服系统,以确保空间曲线的准确拟合。而旋转轴是为了保证良好的焊接质量,为焊接工艺的要求所添加的,它只需控制焊枪在运动过程中做位置跟随运动。所以控制精度要求不高,又考虑到控制成本的要求,选用了由23H280-01EA型的混合式步进电机和AKS230型的细分驱动器构成的步进驱动系统。

传感器选择的是KEYENCE公司的光纤传感器,其主模块为FS-V31, 缆线NPN输出,响应时间193 μs~16.7 ms。为了提高焊接效率,焊接过程采用变速控制方式,并由光纤传感器检测焊接工件的立管边沿,以确定工件是否到达焊接工作区域。在工件没有运动到焊接工作区域时,输送台带动焊接件高速运行。当到达工作区域,安装在焊枪座上的光纤传感器检测到焊接工件的立管边沿时(即横管和立管的T型相贯线的起焊点位置),输送台带动焊接件执行低速注册运动,以补偿传感器检测位置和焊枪头部位置之间在X轴方向上所存在的位置偏差,确保在焊机开始起弧焊接时焊枪头部位于T型相贯线的起焊点位置。

焊接电源选用Pulse MIG-350Y/YL型的逆变式脉冲弧焊电源。它是一种使用Ar、CO2或者混合气体进行保护半自动数字化电焊电源。本系统使用混合气体进行MIG焊接。熔化极气体保护焊(MIG)的主要优点是可以方便地进行各种位置的焊接,同时也具有焊接速度较快、熔敷率高等优点,因此适合用于自动化焊接。另外,该焊接电源提供了RS485通信端口,方便6K4控制器对其进行直接控制,而无需人工操作。

2 自动焊接机软件设计

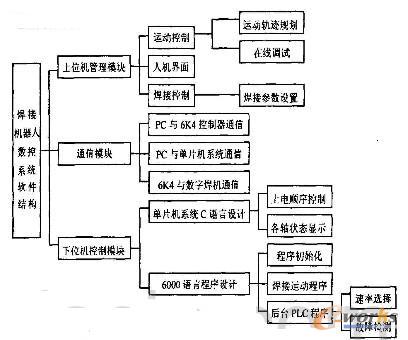

整个控制系统软件主要由三大模块组成:上位机IPC管理模块、通信模块、下位机控制模块。其中,上位机IPC的应用软件的主要任务是作为整个控制系统的后台管理模块,完成一些实时性不强的任务和一些多任务协调方面的工作。而对于各轴伺服插补运算、位置跟随、脉冲输出控制、I/O点的检测、系统的顺序上电、控制状态显示等实时性较强的任务,则由下位机6K4四轴运动控制器和MCS-51单片机系统来完成,其软件结构如图3所示。

2.1 上位机应用程序设计

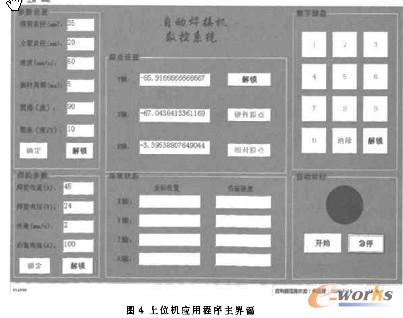

上位机应用程序的主要作用是将数控系统的操作界面展示在屏幕上方便用户的操作,这是数控系统开发很重要的一部分。本研究利用Visual Basic 6.0可视化开发工具开发了自动焊接机人机界面。在数控系统工作时,用户只需输入简单的几个参数,就可以自动完成散热器T型管相贯线的焊接。这大大减轻了操作人员的劳动强度,提高了工作效率。上位机应用程序主界面如图4所示。

经过对自动焊接机硬件系统和用户需求的分析,系统上位机应用程序主要包括以下几个模块:系统初始化、参数设置与显示、点位数据库生成及下载、原点设置、系统状态显示等模块。