投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

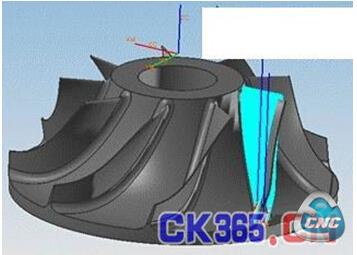

基于UG NX的整体叶轮五轴数控加工技术

3.3 叶片精加工

叶轮的叶片扭曲程度大且高度较高,叶片间流道间隔小,是体现加工复杂性的主要部分,因此需公道设置刀轴矢量,避免刀具与已加工叶片及其他叶片发生干涉。根据叶片型面特征,以刀具与曲面接触的方式分类,五坐标数控铣削加工叶片型面可分为“线接触”(侧铣法)和“点接触”两类成型方式 。

对于可展直纹面叶轮,可用侧铣法加工,即用圆柱铣刀的侧刃铣削叶片曲面,刀轴控制方法为Swarf。侧铣时一次走刀可将整个叶片加工完,精加工时间大为缩短,加工效率高,加工表面质量好。

对于自由曲面叶轮使用点接触铣削,刀具在切削过程中始终保持刀刃与被加工曲面相切于一个点,铣刀按叶片流线方向连续运动,逐行走刀,终极加工出叶片曲面,是一种精确成型的加工方式。

图2为采用点接触铣削时天生的刀具路径。选择可变轴轮廓铣(Variable Contour),驱动方式为“曲面区域”。选择一个叶片面作为驱动几何体,其他相邻叶片和流道面作为检查几何体,刀轴可采用相对于驱动面(Relative to Drive),为避免刀具与叶片发生干涉,需公道设置前倾角和侧倾角。步进方式采用“残余波峰高度”,残余高度为0.005mm。

图2 叶片精加工刀具路径

3.4 流道精加工

流道精加工与流道半精加工基本相同,驱动方式为“曲面区域”,选择叶片间的流道曲面为驱动几何体,将整个叶轮部件选择为检查几何体,步进方式采用“残余波峰高度”,残余高度为0.005mm。

3.5 叶片根部圆角清根

对于叶片和轮毂连接处的过渡圆角的加工,选择圆角面为驱动面,流道面、相邻叶片面作为干涉检查几何体,刀轴采用相对于驱动(Relative to Drive)并留意设定公道的倾斜角度。天生的刀具路径如图3所示。也可采用朝向线(Toward Line)方式,有时只用一条控制线,还不能控制加工一个完整曲面,可能要选用几条控制线。

图3 叶片根部圆角清根加工刀具路径

3.6 后置处理

后置处理主要任务是将天生的刀轨文件处理、转换成数控机床操纵系统可以接受的数控代码文件。UG/Post Builder是与UG/CAM配合的后置处理功能模块,提供了定义各轴运动关系、数控代码结构、机床空间几何参数等功能。

在UG/Post Builder中选择机床的类型为双转台五轴机床(5-Axis with Dual Rotary Tables),设置两个转动轴为A、C轴,设置MIKRON UCP800 Duro机床各轴的行程参数,确定工件坐标原点与机床坐标原点的关系以设定4th Axis Center to 5th Axis Center的值,并根据Heidenhain iTNC530系统的特点设置数控程序文件头尾的格式等。

应用配置的后置处理对所编制的刀具轨迹文件进行后置处理,天生数控代码文件。

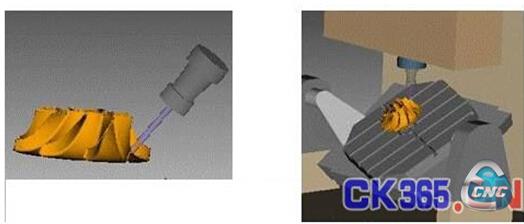

3.7 仿真验证

对于天生的数控代码文件,应通过UG NX的仿真模块或Vericut软件对刀轨进行反复仿真验证,检查干涉、过切等题目并及时修改。确认无误后,还必须在机床上进行试切,调试切削的工艺参数,以便高效加工出合格的叶轮。

图4 在Vericut中对刀具路径进行仿真验证

4 结论

UG NX作为通用软件,能够很好的完成叶轮零件的数控编程。本文利用UG NX软件对整体叶轮进行了加工编程,公道选择加工使用的刀具和机床,并针对流道和叶片的几何特征确定刀轴的控制方式,天生加工轨迹,进行了仿真验证,保证天生的刀具轨迹的正确性。最后通过MIKRON UCP800 Duro五轴联动加工中心实现了叶轮零件的加工,加工过程平稳,加工表面光洁度高,达到了预期的目标。

- 第1页:基于UG NX的整体叶轮五轴数控加工技术(1)

- 第2页:叶片精加工

- 上一篇文章:智能激光切割数控系统“软硬件”分析

- 下一篇文章:凸轮轴桃形磨削的数控加工工艺