投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控系统智能加工功能在大型精密模具制造中的应用

4 、加工过程自适应控制

机床用户为提高机床生产效率,需要更快的进给速率和更大的加速度,这种高速运动使机床结构易于发生机械振动,所产生的共振效应又通过位置和速度控制单元进入系统,严重影响数控系统正常工作。机床结构的共振特性与许多因素有关,例如机床轴在加工区域内的位置,机床工作台的静止负荷或机床轴的机械连接方式。

4.1 受力自适应控制(LAC)

旋转工作台机床的动态特性与负载的工件质量或惯性矩有关。受力自适应控制(LAC)功能用于使数控系统自动确定工件的当前质量、惯性矩和摩擦力。自适应前馈控制功能可检测加速度,保持扭矩、静摩擦和高轴速时的摩擦力数据。工件加工期间,数控系统还能连续调整自适应前馈控制参数,以适应工件的当前质量。

4.2 关联机床轴的位置误差补偿(CTC)

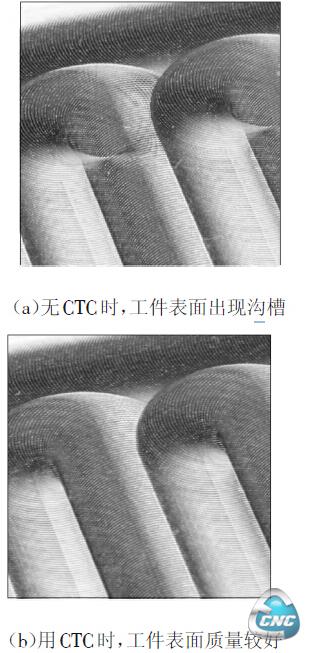

在模具类零件高速加工过程中,短直线段的插补使机床处于频繁的大加速度加工过程,机床结构因受力加大而产生弹性变形,导致刀具中心点(TCP)偏移。除轴向变形外,机械轴的大加速运动也导致机床轴在与加速度垂直的方向变形。如果机床轴的受力点不在重心线上,在制动和加速期间将造成机床轴倾斜,这时该问题将更加突出,导致刀具中心点(TCP)在加速轴和横向轴方向的位置误差与加速度大小成正比。若通过刀具中心点(TCP)测量找到动态位置误差与机床轴加速度的函数关系,CTC伺服控制功能便可补偿这个与加速度有关的误差,避免对工件表面质量和精度造成负面影响。图9显示了无CTC和有CTC的情况下,机床震动对工件表面的影响。

图9 机床震动对工件表面的影响

4.3 位置自适应控制(PAC)

机床的动态性能根据机床轴在加工区域中的位置有不同的表现,它可能会影响伺服控制系统的稳定性。为最大限度地提高机床动态性能,可通过位置自适应控制(PAC)功能根据机床所在位置修改机床参数。此外,通过定义与位置相关的过滤器参数,可以进一步提高伺服控制系统的稳定性。

5 、结束语

海德汉iTNC 530数控系被广泛应用于模具制造,特别是大型精密模具制造中。随着计算机与电子技术的发展,系统除具有优秀的插补控制算法、友好的机床操作等基本功能外,还重点在客户感受、智能精度控制、加工过程自适应控制等方面加大了开发力度,使得系统在大型精密模具制造过程中更加可靠、准确。

- 第1页:数控系统智能加工功能在大型精密模具制造中的应用(1)

- 第2页: 运动控制

- 第3页:加工过程自适应控制

- 上一篇文章:汽车模具制造中,高速铣削加工数控技术的应用

- 下一篇文章:智造新脉动