投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控系统智能加工功能在大型精密模具制造中的应用

2.4 运动控制

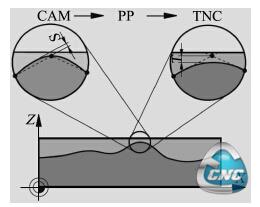

模具加工中曲面加工多采用CAD/CAM软件生成曲面加工程序,大量的直线插补程序段间的过渡是个棘手的问题,iTNC 530数控系统能自动实现程序段间的平滑过渡,使刀具尽可能以恒定的进给速度在工件表面上运动。该数控系统能保持较高的进给速度与精确的刀具方向控制间的协调,并允许用户通过简单的循环直接影响加工速度与轮廓公差的比例关系,如图4所示。

图4 轮廓公差控制

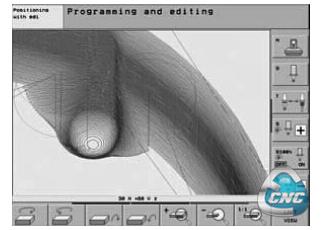

该数控系统的程序段平滑过渡功能,可满足CAD/CAM系统生成的NC数控程序的工件表面质量要求。刀具沿轮廓运动时,iTNC 530数控系统会考虑实际刀具长度和半径与定义值间的偏差,这就避免了后处理器的二次计算,这个功能在夜班中编程部门无人上班时便比较有用。刀具快速反向运动会导致机床振动,使刀具与工件间的路径偏差加大,iTNC 530数控系统的运动控制功能可有效避免这种偏差,确保其不超过所设置的轮廓公差(包括运动路径突然变化时),图5所示为典型的模具类短直线段插补程序。

图5 典型的模具类短直线段插补程序

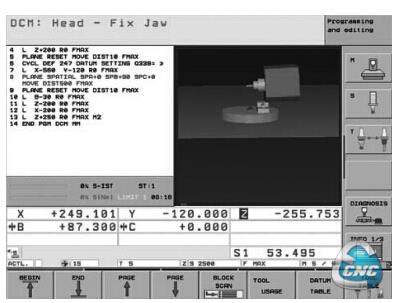

2.5 动态碰撞监控

多轴机床的复杂运动、快移速度和加速度的日益提高使机床操作人员很难预测轴的运动。动态碰撞监控(DCM)能将机床运动部件的几何尺寸和运动关系集成入iTNC 530数控系统,实时监测机床测量反馈原件的位置,具有避免刀具与机床运动部件间或刀具与夹具碰撞的功能。iTNC 530数控系统检测到刀具可能发生碰撞危险时,将停止轴运动并显示报警信息,如图6所示,有利于避免机床损坏及浪费停机等待时间,使无人值守换班生产更安全、更可靠。

图6 机床动态碰撞模型与碰撞报警信息界面

3 、加工精度智能控制

3.1 KinematicsComp补偿机床几何误差

由于工件公差要求日趋严格,对机床的要求也越来越高。但在机床生产和机床结构设计中不可避免地存在很多误差,例如根据ISO230-1标准,直线轴有6类误差,回转轴的误差种类更多,而且机床轴越多,误差源就越多。解决这些问题涉及的工作量庞大,特别是五轴加工或有平行轴的大型机床加工。机床制造商通过运动特性模型描述的机床自由度和回转轴位置,过去只能用机床几何名义尺寸确定,现在通过KinematicsComp功能,能将所有轴的实际特性全部整合在运动特性模型中,甚至可以定义与位置相关的温度补偿。补偿这些误差所需的测量方法已用于机床测量的校准过程中,例如通过机床扫描系统执行这种任务,可高精度地测量刀尖的空间位置误差。

3.2 KinematicsOpt校准旋转轴定位误差和空间漂移

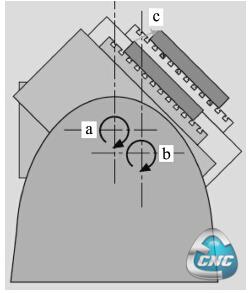

机床只有准确地控制旋转轴运动导致的坐标变化,才能保证加工工件的高精度。用四轴或四轴以上机床进行编程时,倾斜面加工是编程人员的重点。iTNC 530数控系统的PLANE功能可满足这种需求。编程人员难以预测机床各轴的实际运动,而数控系统能计算工件坐标系的相应变换,并要求轴进行相应运动。图7所示为系统控制旋转中心与实际旋转中心的偏差导致的倾斜位置误差。

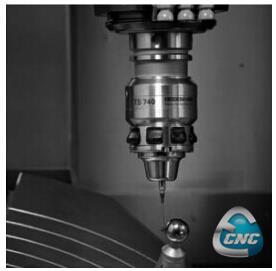

KinematisOpt功能的基本原理为:采用海德汉TS740高精度3-D触发式测头,准确测量多个旋转轴位置处的高精度标准球的球心位置,如图8 所示。根据需要,KinematicsOpt能自动优化被测轴,自动进行机床参数的修改。KinematicsOpt测量时间需要数分钟,操作人员可以重新校准机床,如果基准球永久固定在机床工作台中,它甚至可以在2个独立的加工步骤间自动执行这个测量任务,因此能确保大批量和单件生产产品质量的高度稳定。

图7 系统控制旋转中心与实际旋转中心的偏差导致倾斜位置误差

a.数控系统的控制中心b.旋转轴的实际回转中心c.倾斜导致的位置误差

图8 海德汉TS740高精度测头与标准球

大型铣床根据不同的加工任务,需要经常更换不同的铣头,由于每个铣头的尺寸不同,数控系统计算时必须考虑机床运动结构链的差异及铣头间的相互位置关系。iTNC 530数控系统可以保存多套运动尺寸差异数据,如果铣头尺寸改变(如铣头发生碰撞或受温度影响),操作人员可自行用Kine?maticsOpt功能校准铣头。KinematicsOpt还能测量机床部件的漂移,并将数据保存在数控系统中,可简单地补偿漂移,而无需对加工程序做任何改动。

- 第1页:数控系统智能加工功能在大型精密模具制造中的应用(1)

- 第2页: 运动控制

- 第3页:加工过程自适应控制

- 上一篇文章:汽车模具制造中,高速铣削加工数控技术的应用

- 下一篇文章:智造新脉动