投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五坐标联动加工中心加工机翼型叶片工艺技术

四、切削参数的确定

拟合曲线的参数

刀具加工叶片型面时,需要将三个直线轴和两个旋转轴的运动合成,以实现所需轮廓的运动轨迹。在实际计算过程中可适当调整如图6所示的三个参数,来满足叶片的技术条件。MND是用以确定控制叶型误差的角度,每个截面叶型曲线都可分为无数个小段,每一小段内都可认为其曲率是相同的,MND的数值大小直接决定插补时相邻两点的疏密,MND的数值越小,相邻两点之间越密,加工出的叶型精度越高。MCD是控制相邻两点间的直线距离,ERRCDR是控制相邻两点之间的弦高差,与MND的数值一样,不同的MCD和ERRCDR值确定不同的疏密。

切削参数

切削参数中,由于空间曲面一般都采用行切法加工,故都必须计算或确定行距与步长。

行距S 行距S的大小直接关系到加工后曲面上残留沟纹高度的大小,大了则表面粗糙度大,但S选得太小,虽然能提高加工精度,减小钳修困难,但程序冗长,占机加工时间成倍增加,效率降低。因此,行距S的选择应力求做到恰到好处。

切削角度 用面铣刀加工叶型时,面铣刀的底面与叶片型面切削点的切线方向之间的夹角的选取非常重要,如有不当,极易产生过切现象。确定切削角度在实际生产中通常采用作图法。具体方法是用绘图法作出如图5所示的叶片某一截面的轮廓图,然后在截面上均匀地取n个点,以其中的某一个点为假想切削点,同时根据经验,确定一个任意的切削角度,并作出刀具截面图,然后用循环语句使刀具依此走过n 个点,同时观察是否有过切现象,如果有,调整切削角度,并重复上述工作,直至无过切时为止。

主轴转速、进给量及切削深度 具体采用多大的主轴转速、进给量和切削深度,要视叶片材料、刀具直径、加工方式等情况综合考虑。五坐标叶片加工中心通常采用高速切削。

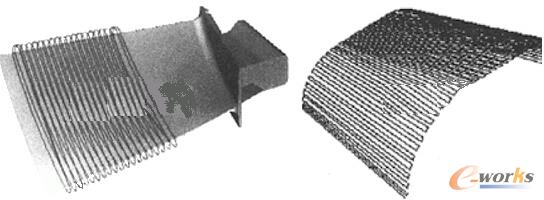

五、刀具轨迹模拟

经后置处理产生的NC程序,须经相关软件自动模拟加工,以检验其正确性。具体方法是将产生的NC程序的刀具轨迹显示出来,如图7和图8所示,根据刀具轨迹曲线来判断NC程序的正确性。仅仅根据刀具轨迹还无法完全检测出NC 程序的正确性,最终还须在加工中心上进行试切,对试切件进行严格的检测。

图7 刀具轨迹 图8 刀具轨迹

计算机模拟加工仿真显示,还可以提示过切及残留情况;同时将机床实体的参数进行程序化处理后,还可显示机床刀具夹具的实际加工状态,检查干涉情况,避免发生意外。

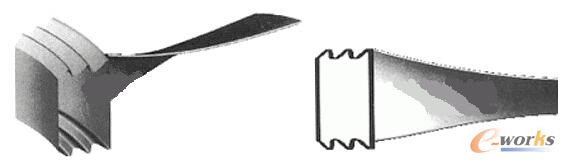

六、叶根的加工

叶根的加工是叶片加工的一个重要组成部分,在这之前,通常叶根是在叶根铣床上,用成形刀具进行加工的。既然叶型的加工可以通过一次装夹,完成从粗加工到半精加工再到精加工的全部过程,而且整个加工过程全部都由数控程序保证,那么叶根的加工也完全可以采用这种方式。采用高速铣对叶根的加工在国外已是成熟技术,国内一些厂家也有采用这种加工技术的。采用叶片加工中心对叶型和叶根采用一体化加工则是一种新的偿试。

大型TRT叶根的结构通常为图9和图10所示。

图9 大型TRT叶根结构 图10 大型TRT叶根结构

叶根的加工和叶型的加工一样,通常也分为粗加工半精加工和精加工三部分。为了提高效率,粗加工通常采用较大直径的模具铣刀加工,仅给叶根齿型留0.2mm的余量。半精加工的主要目的除了清根以外,还需保证精加工的余量要均匀,根据掌握的现有资料,为精加工留0.1mm余量。精加工是最关键的加工工序,为提高效率和保证表面粗糙度,其切削参数的确定非常重要。为了减小表面粗糙度值,精加工通常采用单向加工,单向加工虽说增加了刀具的空行程,延长了加工时间,但单向加工所取得的加工质量是有保证的。

- 第1页:五坐标联动加工中心加工机翼型叶片工艺技术(1)

- 第2页:切削参数的确定

- 上一篇文章:多轴控制和超高速加工技术

- 下一篇文章:快速成型技术在铸造中的应用