投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

高端车铣复合加工中心的应用

车铣加工设备多数都自带一些编程功能,例如Mazak matrix系列、HEIDENHAIN CNC PILOT 3190 系列的控制系统都具有人机对话的交互式编程功能,不仅可以完成两轴车削,而且还可以完成C&Y辅助动力头的常规铣切加工编程工作,但是,对于一些具有复杂型面的零件加工就无能为力了。这时只能借助CAM软件来实现,因此对于车铣复合尤其是具有双刀塔的高端车铣加工设备来说,要发挥出它应有的性能,更离不开CAM软件的支持。但是,在CAM软件的应用过程中,后处理的制定显得尤为重要。

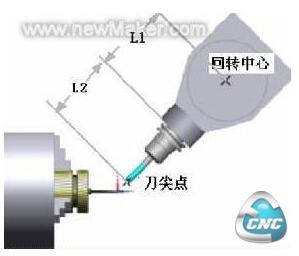

由于旋转角度坐标的存在,在CAM软件中进行编程操作时,人们习惯上使用刀尖点的绝对坐标编程模式,生成的NC代码在机床上运行时,需要控制系统具有三维刀具长度补偿的功能(如图四所示),根据实际使用的刀具长度L2,控制系统在三维空间上自动实现刀具长度补偿。(注:实际上控制系统在补偿计算时,计算的依据是L1+L2的值,而L1的值可以在机床调试完成后直接在机床系统参数中设定)。如果控制系统没有三维刀具长度补偿功能,则需要事先在对刀仪上测量出刀具的长度,然后在CAM软件环境下指定刀具长度参数后再生成加工程序,实际上生成的NC代码中的坐标点是回转中心的坐标,此类程序在应用过程中,必须使用指定长度的刀具。(在上世纪末期,控制系统还不具备三维刀具长度补偿功能时,都是使用此种方法来完成五轴坐标程序的编制,为方便刀具的使用,机床主轴上通常增加一个可伸缩的套筒部件,来调整刀具长度为编程时设定的刀具长度)。

图四

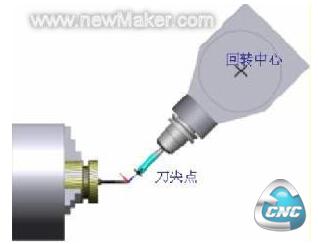

无论是绝对坐标编程还是回转中心坐标编程,对于车铣中心来说,B轴作为一个联动轴还有一个特殊的处理方式,即B轴坐标跟随功能。我们以刀尖点绝对坐标编程为例,看一下B轴坐标跟随功能的程序有哪些不同(B轴坐标跟随功能也可以使用回转中心坐标程序,这里暂时不做探讨)。B轴坐标跟随功能与刀尖点绝对坐标编程不同的是坐标系的旋转(如图五所示),如果使用B轴坐标跟随功能,Z轴始终跟随刀具当前的位置发生变化,但始终指向主轴的轴线方向,这样在解算三维刀具补偿的时候,控制系统硬件的计算量就相应地减少了很多,更多的计算量在CAM软件下完成。因此这种模式有利于节省控制系统资源,以满足复杂零件加工和高速加工时对控制系统的高要求。

图五

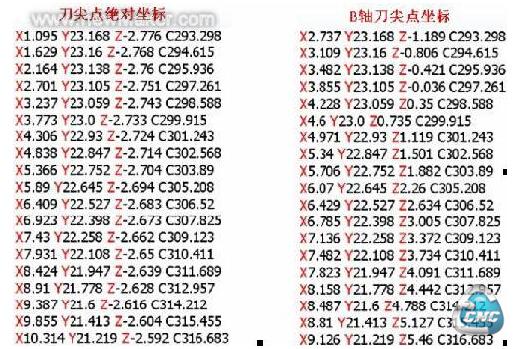

下面是使用B轴坐标跟随功能的程序与不使用该功能的程序对比:

这里可以看到,两种模式下,程序中的旋转坐标相同,但是直线坐标有所不同,也就是刀尖点的位置相对于当前坐标系的值发生变化。B轴坐标跟随功能一般情况下通过一对G 代码指令实现开关。

对于提高车铣复合加工效率和车铣多轴联动应用方面的观点由于篇幅限制未能更详细地展开论述,人们在车铣复合加工领域中越来越多的实践将会带给我们更多可供思考的课题,但是我们发现,在车铣复合加工中,众多车铣功能都需要CAM软件环境作支持,因此对于一个高端的车铣设备来说,CAM软件是必不可少的工具之一。

- 第1页:高端车铣复合加工中心的应用(1)

- 第2页:高端车铣复合加工中心的应用(2)

- 上一篇文章:五轴五联动加工中心在钟表行业中的应用

- 下一篇文章:数控系统中PLC信息交换技术