投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

用于飞机大型结构件加工的高档数控机床的精度控制及管理

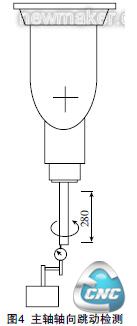

(3) 主轴轴向跳动。

如图4所示,摆角归零,将芯棒装入主轴,百分表表座吸附在工作台上,百分表表针指向Z轴正向,移动机床,使芯棒端面中心压到百分表上,用手转动芯棒,读取百分表变化值,并记录。精度要求跳动小于0.02mm。如果偏差过大,根据结果判断更换主轴轴承。

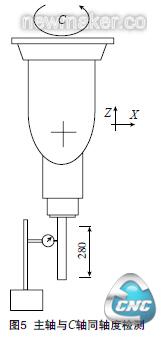

(4) 主轴与C轴同轴度。

主要针对拥有A摆和C摆的五坐标机床。如图5所示,摆角归零,将芯棒装入主轴,百分表表座吸附在工作台上,百分表表针指向X轴正向,移动机床,使芯棒压到百分表上,移动Y轴,找到芯棒最高点,缓慢移动Z轴使百分表移动到距离主轴端面200mm附近,编写程序,激活“TRAORI”功能,全行程内运行C轴,记录百分表变化值。允许误差在0.05mm以内。如果同轴度出现较大偏差,可以通过机床参数补偿或调整C轴安装配合面的位置。

(5) 电主轴夹紧力检测。

电主轴夹紧力检测是非常必要的一种检测手段,主要采用专用的测力计进行。目前主要针对2种规格的电主轴进行检查,一种刀具型号为HSK63系列的机床,夹紧力规定在14.4~23.4kN之间,另一种刀具型号为HSK100系列机床,夹紧力规定在36~58.5kN之间。电主轴的夹紧力对于零件加工以及制造安全都起到了很大的保护作用。如果夹紧力相差过大,检查主轴刀爪位置是否松动,液压压力是否正常,刀具拉钉是否正常。

3 年检查

年度精度检查包含在机床的年保养内容内,是对机床精度进行的全面的检查,包括几何精度、位置精度及工作精度。内容包含了月检查的内容,还添加了项目,如各坐标轴垂直度检查、各坐标轴重复定位精度、RTCP(机床动态精度检查)等,主要运用工具有芯棒、球头刀具、大理石方尺等进行精度检测与记录。对于五坐标加工机床,主要是对于RTCP的精度检查,图中上方为球头检测工具,固定千分表的夹具为自主设计检测工具,通过五坐标联动的方式进行模拟机床五坐标加工状态,检查机床动态精度,读取千分表的值,要求精度在0.05mm以内。

精度检查分析与管理

根据日检查的记录与月检查的记录,可以对机床状态进行分析,了解机床的实时精度动态。例如图6所示,为某机床2010年精度检查的月记录,由图中可以看出除了C轴同轴度检测的精度有所变化外,其他精度均较为稳定,且在误差范围内。而且自7月份误差达到最高值,后面误差处于平稳状态,但是精度误差较大。经过查证为6月底有操作人员因为误操作导致机床主轴撞到工装,导致Z轴与主轴平行度精度损失,经过参数补偿校正调整后,精度恢复到可以运行状态,但是机械精度已经丧失,只能按照现有精度加工零件。因此可以建议机床进行某些零件的粗加工程序,以免精加工时影响零件的精度。

也可以通过年精度检查记录分析相关信息,获得机床自交付以来到机床报废或改造的时间内精度变化情况,找到机床的加工稳定时间区域,可以合理地调节加工任务及保养时间,结合TPM的开展,做好机床的一生管理。通过对精度的分析,合理地运用机床进行各零件加工的工艺分配,根据不同的精度误差等级以及特有的精度偏差,确定机床是否适合精加工或大功率切屑,最大限度地保证高精度零件的正常加工。

结束语

精度检查一直被我国学者所忽略,但是机床精度的检查与管理是至关重要的。机床精度的检查需要按照计划按照周期进行实施,通过检测精度的记录结果分析并了解机床实时精度状态。通过合理的调配及管理使机床加工出更合适的零件,可以提高机床加工零件的合格率,也可以更好地延长机床寿命。结合TPM(全员生产保全)的实施,将精度检测与管理融入其中,实时地展现了机床精度状态及加工注意事项,为机床的预防性维修做好了铺垫。

- 上一篇文章:数控加工新技术MachineDNA应用探讨

- 下一篇文章:数字化复合加工数控技术在复合材料构件制造中的应用