投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在开放式数控车系统开发中的应用

3 数控车系统中PLC的设计分析

PLC主要用来实现数控车系统中的辅助功能,通过对软继电器的逻辑控制,实现输出点的不同组合,完成数控车系统的顺序控制。在PLC程序设计时,首先要满足控制的基本要求,其次要注意各输入输出之间的安全性,并保留一定的控制冗余,保证整个系统的可靠性。根据PLC控制系统的设计流程,首先要明确PLC的控制对象。

3.1 分解被控对象

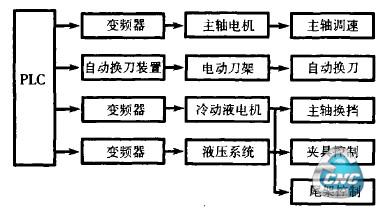

将被控对象按功能进行分解,这样便于确定PLC的资源分配,是化整为零的设计思路。数控车电气控制系统根据设计的控制功能,其进给传动控制,由运动控制卡和步进电机来实现。PLC主要实现其辅助功能的控制,主要包括车床的主轴起停功能、主轴调速功能、换刀功能、冷却液开关功能、夹具的自动夹紧和松开功能、尾座的前进和后退功能。因此,被控对象是主轴电机、电动刀架、冷却液电机、液压系统控制下的夹具与尾座,如图2所示。

3.2 确定I/O点

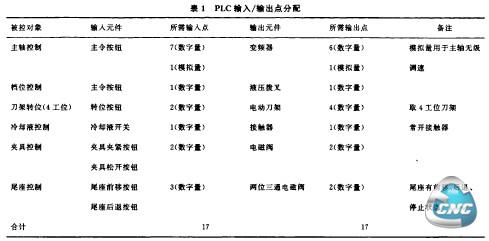

合理的确定I/O点,对于PLC的选型和PLC系统的设计非常重要。根据分解后的各个功能项,仔细分析输入信号和输出设备所需的信号的数量,以便确定I/O点。在确定I/O点时,输入与输出要相结合,同时考虑,才能做出正确合理的判断。

1)输入点分析

主轴控制。主要包括主轴的速度控制和起停控制,速度控制要实现无级调速和指定速度的多档调速。根据变频器相关功能的分析,无级调速在数控面板上通过电位器调节,也就是在输人信号时由一个模拟量输入,在上位机上,可以通过运动控制卡输入,也为一个模拟量输入。指定多档调速,在变频器上有相应的4个点,能进行15位档速的调速。所以需要4位的数字量输入。正反转和停止也需要3个输入量,所以共需要7个输入点。PLC所需输入/输出点数量确定结果如表1所示。

刀具控制。本电动刀具只控制4把刀,所以只需2个数字输入点,利用编码组合就可以形成4种信号。

冷却液控制。冷却液控制只有起、停两种状态,所以用一个数字量输入的高电平和低电平状态就可以实现。

夹具控制。夹具控制主要是利用电磁阀的两位控制,一个夹紧,一个松开。需要两个数字量来实现。尾座控制。尾座的向前移动,向后移动和定位,需要三位两通的电磁阀,所以暂时定为3个数字量。

2)输出点分析

变频器。变频器对主轴电机的控制需要6个数字量和1个模拟量,4个数字量的不同二进制编码组合,实现15档调速,模拟量实现无极调速。刀架控制卡。刀架控制卡对刀架的控制,需要两个数字量。

电机接触器。电机接触器用来控制冷却液电机的起、停。选用常开触点的接触器。在启动电机时,给一个高电平数字量,电机启动。

控制夹具电磁阀。两位的电磁阀,需要两个输出数字量。

控制尾座电磁阀。三位的电磁阀,可通过3个数字量控制。

在PLC的选型中,除了以输入/输出点为设计标准之外,还要注意CPU本身具有的扩展能力强弱。

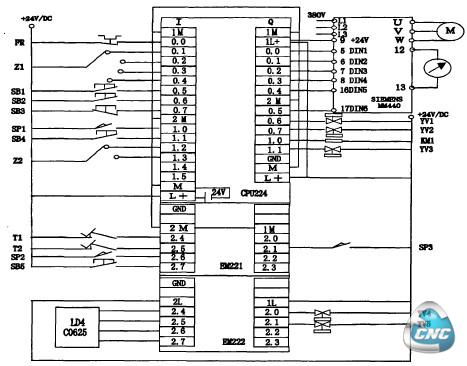

3.3 PLC配线图

确定了系统的被控对象和PLC的CPU和扩展型号之后,PLC的线路设计硬件设计的最后工作。线路设计也就是整个系统的布线,电路的连接,各个电器的有机组合。在所有的电器元件中PLC起着核心的作用。替代了传统继电器一接触器控制系统中的中间继电器等很多运算元件和检测元件。不仅大大的简化了系统的复杂程度,也提高了系统的可靠性和稳定性。

从本质幕讲,基于PLC的机床电气控制系统对机床的控制思路仍然与继电器一接触器控制系统是一致的。只是在控制手段上采用了先进的控制设备。对于主轴的调速功能采用了比较先进的变频调速,这样就极大的简化了主轴箱的齿轮调速机构,只需将主轴驱动电机直接与主轴相连即可。PLC控制系统的数字量输入/输出点配线图如图3所示。

- 上一篇文章:基于PLC的架车机电气控制系统设计

- 下一篇文章:现有数控技术专业课程体系分析