投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

浅谈某导向器内封严环数控技术的改进

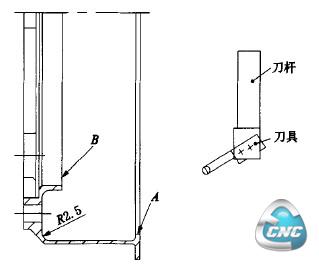

在加工内型面上足时,为防止与A、B面干涉,采用如图5所示的组合刀具。此种刀具与水平面的夹角必须在30°~45°之间。若小于30°,在下刀时会与A面产生干涉;若大于45°,则加工内端面时,又会碰到B面。

在精车时,无法一次加工完毕,需3次接刀,如果接刀不好,在接刀处会有接痕,所以加工完后,需用细纱布抛除细微的接痕。

2.4 型面加工刀具材料的选择

通过多次的试加工,确定采用选择YDl5或YGl0硬质合金刀具加工。但在加工过程中,发现这种硬质合金刀具虽然具备抗弯强度高、耐磨性好的的特性,但在加工过程时前刀面存在磨损,切削有挤压现象甚至有轻微振刀。而切削参数的不同,磨损情况也不相同。通过摸索,最终确定的切削参数为转速v=150~200转/分,进给量f=0.1~0.2mm,切削深度αp≤0.5mm,并选用刚性较好的CK7815D数控车床进行型面车削

3 钻削难点及刀具的选择

该零件需加工8-Φ5.5mm。的均布孔,粗糙度Ra 1.6um。为保证零件使用的可靠性,应尽量提高加工后孔的表面质量。研究表明:当孔的深径比L/D>3时,属深孔,必须用专用设备:用深孔钻(又称枪钻)进行加工,这种专用钻头在加工中能得到充分的冷却和良好的润滑,钻削温度较低,不存在排屑困难等问题;当孔的深径比L/D<3时,其加工需控制钻削时的切削力和扭矩。为此机床上必须配有监控装置一测扭仪,以便在刀具不锋利时能自动脱离工件,保证孔具有良好的表面质量。

因8-Φ5.5mm孔的深径比L/D=6/5.5<3,而现有设备无扭矩监控装置。因此只有选择锋利、材料合适的钻头,加工时充分冷却润滑,才能保证孔的表面质量。

钻头选择硬质合金YG6X或YGl0。在普通摇臂钻床上,当转速V=200r/min,f=15mm/min时,钻削温度高,切削油冒烟,排屑困难,加工出的孔有轻微拉沟。

改在数控立式加工中心VF-3上加工时,转速v=350~400 r/rain,进给量f=20mm/min。由于冷却充分,钻削时温度较低。这样既避免了因切削力导致的

零件变形,又使加工出的孔满足技术要求,表面质量较好,是一种十分理想的方案。

4 结束语

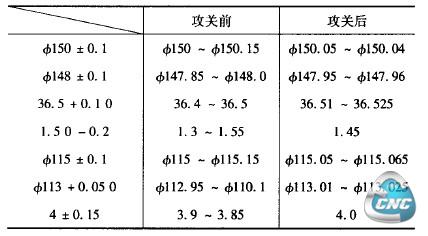

通过改进加工方法,选择合理的加工刀具,优化切削参数,加工出的零件基本符合设计图纸要求,一次交检合格率达到90%。具体加工数据变化见下表:

经过改进之后的加工方法,从加工效果与效率来看,完全满足各项技术指标。通过对该零件的加工,可以看出,在数控加工中,善于合理的选择刀具,往往会带来事半功倍的效果。

- 第1页:浅谈某导向器内封严环数控技术的改进(1)

- 第2页:型面加工刀具材料的选择

- 上一篇文章:基于特型导叶造型的数控技术

- 下一篇文章:基于PLC的自动分选装置的技术改造