投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于特型导叶造型的数控技术

3.1 特殊导叶的开粗加工

由于是整锻的材料,已经将轴端车削完成,顶部是整块的方料,必须进行快速的开粗加工,去除多余的材料,提高加工的效率。这里采用等高型腔铣削的方式进行高速切削。工件本身的结构是下部加工的空间比上部大,底部有夹具固定,切削的刀路的干涉区域相对较大,会出现四周刀路的不可预测性,为了保证刀路的安全,采用封闭轮廓的控制方式,限定刀路在指定的区间内。

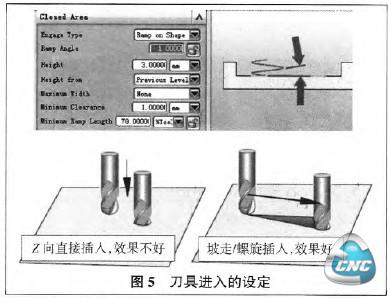

高速切削就要保证刀路的平稳和连续,所以,设定刀具进入方式是随型斜向切人工件的模式,避免出现直接切人工件的撞击和刀路的突变。控制每层的切深是0.5mm,完成小的切削量,大的进给量高速切削要求(如图5)。

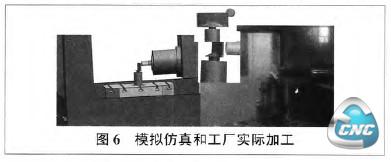

高速切削是1990年代迅速走向实际应用的先进加工技术,通常指高主轴转速和高进给速度下的铣削。铣削速度和进给速度的提高,可提高材料的去除率,对复杂的型面加工可以直接达到零件表面质量的要求,进而大大提高加工的生产率。高速铣削的切削力小,有较高的稳定性,可以高质量地加工出薄壁的零件。特型导叶的过渡曲面的底部,理论厚度是0mm,非常不利于加工,因此在造型时就要构造出工艺厚度0.5mm,通过高速切削技术完成薄壁的加工,如图6。

3.2 特殊导叶的半精加工

如图7,半精加工的目的是去除工件的开粗切削对导叶型面带来的尺寸影响,由于开粗加工的主要目的是去除多余材料,必然出现一些剩余的阶梯状材料,而半精加工就是将这些阶梯状多余材料去掉,同时保证精加工的余量均匀。半精加工开始就要避免出现跳刀的现象,跳刀会在导叶型面上形成痕迹,刀路不连续,对加工的质量会产生较大的影响。

3.3 特殊导叶的精加工

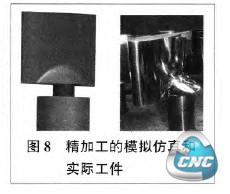

如图8,精加工时,剩余材料已经均匀,没有突变的区域,依据高速切削理论,可以实现高速切削,精加工的刀路非常密,可以大幅度提高产品的表面质量。

4 理论与实际的比较

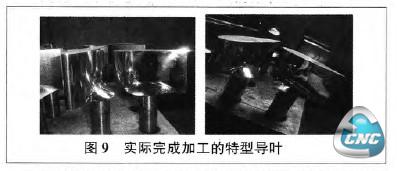

如图9,特型导叶的形状比较复杂,理论造型方面要解决截面线的曲率问题和过渡曲面约束相切的问题,并且,对理论模型的质量要进行分析,找出缺陷进行修改,保证表面质量的连续和光滑,避免出现尖角。

特型导叶的数控加工技术依据高速切削的理论,实现了高主轴转速和高进给速度下的铣削,提高了加工效率和精度,同时避免了薄壁处的变形。经过多次工厂的实践,终于完成了特型导叶的数控加工技术从理论到实践的飞跃。

- 第1页:基于特型导叶造型的数控技术(1)

- 第2页:特殊导叶的开粗加工

- 上一篇文章:基于航空精密小叶轮数控技术加工

- 下一篇文章:交流伺服电机在数控卷簧流水线中的应用