投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于开放式数控系统的几何误差补偿研究

2 几何误差补偿器设计

2.1 硬件设计

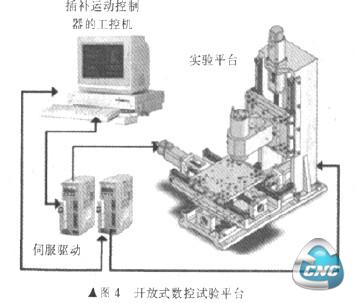

目前市面上大多数的数控系统。出于商业性的原因处于封闭状态,用户不能深入到控制系统内核层进行相关操作。实现本文的几何误差补偿,选用基于运动控制器的开放式数控系统作为实验平台。如图4所示。在本系统中。选用固高运动控制器和研华工控机组成。系统设计时采用运动控制器开环控制。仅将其作为模拟量I/O卡和位置采集卡使用。通过上位机进行运动控制器的设计。对于使用者来说,该系统相当于一个开放的控制系统内核的数控系统。

误差补偿器要实现的一些功能:

1)实时运算功能。根据当前各个轴插补输出指令或者反馈值,计算当前位置点的误差值。并且与插补器输出的理想位置指令相加减。

2)误差数据编辑功能。用户根据测量结果在数控界面上编辑误差补偿文件。或者通过RS-232串口通信完成补偿文件的录入。

3)参数设置功能。设置各个轴的补偿功能以及相关参数,完成几何误差补偿人机界面与程序参数的连接。

4)轴运动监控功能。监测各个轴当前位置的跟随误差以及补偿值。

5)辅助功能。掉电保护功能、抗干扰功能、复位功能等。

2.2 软件设计

误差补偿器的软件采用模块化设计。主要模块有:误差补偿计算模块、数控指令编译模块、通信模块、辅助功能模块。

与硬件功能相对应的软件程序包括:

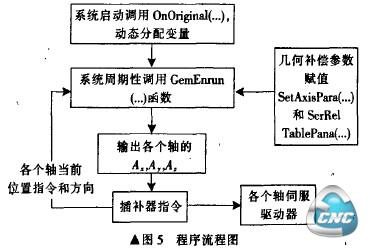

1)误差补偿软件参数初始化程序。即OnOriginal(...),根据用户在数控系统界面上设置的值.动态分配变量,为适时插补计算当前点各个方向的几何误差做准备。

2)误差补偿软件误差文件读取程序,即OnRead(...)。读取数控系统硬盘指定位置的几何误差补偿数据。、

3)误差补偿软件实时计算误差程序。即GeroErmr(...)函数,实时根据各个轴当前位置计算各个轴轴向位置误差和垂直于轴向误差。

4)界面参数设置程序,即SetAxi8Para(...)函数和SetRelTablePara(...)函数,供用户在数控HMI界面上设置补偿类型,并且给相应的补偿参数赋值。辅助程序,包括报警程序、掉电保护程序等。软件流程如图5所示。

3 数控机床几何误差补偿试验

根据第二部分介绍的几何误差补偿模型以及补偿原理。在图4所示的开放式数控机床上进行了几何误差软件嵌入与补偿试验。

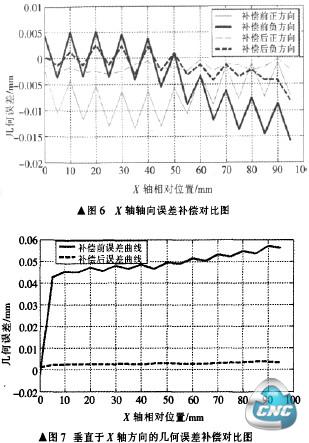

在补偿前先测量计算各个轴的轴向误差和关系误差,输入到系统中或者通过RS232传人系统。补偿测量条件为X轴某一段行程.分别测量计算补偿前后的几何误差,如图6、7所示。

图6中。细实线为X轴正方向运动的轴向几何综合误差,最大偏差-0.001 mm,最小偏差-0.014mm。粗实线为X轴负方向运动的轴向几何综合误差,最大偏差0.005 mm。最小偏差-0.016 mm。细虚线为补偿后X轴正方向运动的轴向几何综合误差,最大偏差-0.001mm。最小偏差-0.04 mm。粗虚线为补偿X轴负方向运动的轴向几何综合误差,对比发现,.几何误差大大减小。

图7中.实线为补偿前垂直于X轴方向的几何综合误差,误差几乎达到0.060 mm。补偿后,补偿在0.004 mm左右波动。试验证明,利用综合几何误差补偿可以大大减小机床本体的几何误差,也进一步说明了基于开放式数控系统误差补偿软件嵌入的成功。

4 结论

影响数控机床加t精度的因素很多。其中几何误差对加工精度影响较大。而且易于实现补偿。本文根据21项几何误差与其综合几何误差的关系.提出数控机床几何误差的补偿原理和方法。并且根据数控系统位置控制原理。在一台基于运动控制器的开放式数控系统的数控机床上完成了几何误差补偿器的开发。补偿软件简单实用,易于开发。试验证明此方法的有效性与实用性。

- 第1页:基于开放式数控系统的几何误差补偿研究(1)

- 第2页:几何误差补偿器设计

- 上一篇文章:数控技术在模具工作零件制造过程中的应用

- 下一篇文章:浅谈工业电气化中数控技术的创新应用