投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

回转支承加工设备的数控改造及数控技术

2 数控加工技术

2.1 滚道的数控强力车削

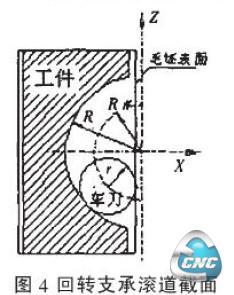

回转支承内、外环的滚道截面为双圆弧或椭圆弧,毛坯截面为矩形,图4所示。工件材料50Mn,刀具为硬质合金成形圆弧=刀片半径r=10~20mm,切削速度:1.50~1.67m/s,加工分两阶段进行,第一阶段切除R区域的绝大部分金属,仅留下较小余量给第二阶段,第二阶段用包络法加工出型面尺:为提高生产率,第一阶段采用大切深的强力车削,此阶段易发生颤振或啸叫,会影响工件的加工精度和数控机床的寿命,通过对切削颤振机理的理论研究和切削实验结果分析研究,在尽量提高生产率的前提下甲有效控制切深,找到了一条用圆弧刀加工回转支承内、外环滚道的最优走刀路线,设计了能适应不同曲率比、不同滚动体的回转支承内、外环滚道截面强力车削数控程序。

2.2 间隙、变形与数控补偿

进给系统反向间隙补偿在数控系统的NCMD数据中设置,一般为在空载无切削时所测得的反向间隙,对干铅垂向进给系统来说,由干滑枕自重的客观存在,无论伺服电机正转还是反转,丝杆螺母副的牙边总是一个方向接触,因而在空载状态下所测得的反向间隙数值不包含丝杆螺母副的反向间隙,加工图4所示的回转支承滚道时,当车刀切削滚道下段圆弧时,Z向切削力向上,若切削力足够大,则丝杆螺母副间隙将反映出来。导致滚道的开口减小,磨削加工时会磨去滚道边口的有效淬硬层,也使砂轮的磨损不均匀。解决的措施是:(1)在立车数控改造时,选用铅垂向滚珠丝杆螺母副的精度要比水平向的高一级,且加大螺母副的预紧载荷;(2)在使用过程中及时消除螺母副由于磨损产生的间隙;(3)在数控加工程序中设置补偿。

刀具和工件在强力切削过程中产生的力变形和热变形将影响工件的尺寸精度和形状精度,经过大量切削实验,找出变形产生的加工误差的统计规律,并将这种误差在数控加工程序中予以补偿。刀具磨损量在数控系统设置中给予补偿。

3 数控加工效果

数控车削的滚道曲面形状规则、表面粗糙度低,滚道边口圆弧倒角半径一致,且与滚道面平滑连接。规则的滚道曲面使淬硬层深度均匀成为可能,平滑连接的圆弧倒角避免了淬火时的“尖角效应”,根除了滚道边口易淬裂的缺陷。一致的倒角半径解决了过大倒角造成滚道有效区域缩小问题,避免了滚动体在滚道上接触面过早地到达边口而影响使用寿命。数控车削的滚道曲面形状与磨削后的滚道曲面完全一致,滚道的磨削量很小,为普通方法加工的1/2~1/3.最大限度地保留了淬硬层深度和表面硬度。数控车削滚道使内、外圈的滚道中心直径一致,避免了因配磨而损失的淬硬层深度和表面硬度,进一步提高了回转支承的承载能力。

4 结论

(1)采用西门子51NL}1h;hIK80?I1数控系统改造的数控立车和数控磨床,性能价格比高,机床性能稳定。运行两年来无重大故障:机床的柔性加工能力提高,使回转支承产品的开发周期缩短,制造成本降低,提高了经济效益,为多品种规格和复杂曲面滚道加工奠定了基础。

(2)工件的尺寸精度和形状精度均达到国际先进同类产品的质量标准。进一步提高了回转支承的承载能力。

- 第1页:回转支承加工设备的数控改造及数控技术(1)

- 第2页:数控加工技术

- 上一篇文章:数控技术在大飞机研制生产中的应用

- 下一篇文章:数控技术在模具工作零件制造过程中的应用