投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

整体叶轮五轴数控技术的研究

3 五轴数控加工中心的后置处理

通过UG自动编程生成的刀位轨迹不能直接用于数控机床加工,在这里我们需要用到机床的后置处理,

就是根据具体的机床结构和机床数控系统将生成的刀位轨迹转换成数控机床能识别的数控加工程序。本文所用的五轴加工机床为MCV850—5五轴加工中心,系统为Heidenhain iTNC530。该机床是双转台型五轴联动数控加工中心,工件装夹在回转工作台上实现五轴加工,主轴头固定不动,工作台绕C轴旋转且绕A轴倾斜,主要参数有:X、Y、Z轴行程分别为:800 mm、500mm、500 mm;A轴回转角度:-30°~120°;C轴回转角度:0°~360°。

刀位轨迹文件中保存的是相对于编程坐标系的刀心坐标和刀轴矢量,在后置处理时,需要把这些刀心坐标和刀轴矢量转换为机床的运动坐标。在此用UG自带的后处理编辑器(NX/Post Builder)创建后处理文件。在创建后处理文件时需要设置机床参数(Machine T001)、程序和刀具路径(Program&Tool Path)、NC数据格式(N/C Data Definitions)以及输出设置(OutputSettings)等。最后,利用创建的后处理文件生成数控加工程序。

4 加工与验证

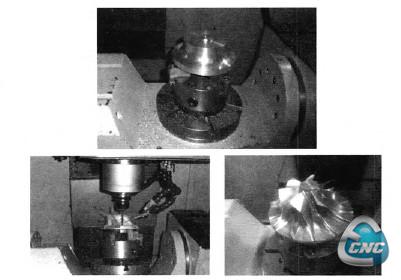

为了验证以上的建模设计及工艺规划的可行性,我们在五轴加工中心上进行数控切削加工试验,整个加工过程中没有发生过切、欠切和干涉现象,验证了整个加工程序的正确性;同时,我们优化了相关机床关键的切削参数,对精加工后零件的表面粗糙度、尺寸精度进行了测量,叶片的表面粗糙度达到Ra0.8 mm,尺寸精度误差达到0.002 mm,符合图纸的设计精度要求,加工过程见图7所示。

5 结语

通过对典型航空航天典型复杂零件叶轮的数控加工的研究,本文得到以下结论和成果:

(1)运用Pro/Engineer完成了对整体叶轮进行了参数化建模。

(2)对整体叶轮的加工工艺做了分析,并制定了相应的工艺规划;结合UG软件自动编程生成了相应的刀路轨迹。

(3)利用UG自带的后处理编辑器(NX/Post Builder)创建了后处理文件,并生成了相应的数控加工

(4)通过实际的数控加工验证该建模的正确性、加工工艺的可行性。

- 第1页:整体叶轮五轴数控技术的研究(1)

- 第2页:整体叶轮的加工工艺及CAM自动编程

- 第3页:五轴数控加工中心的后置处理

- 上一篇文章:多零件加工数控技术的研究与应用

- 下一篇文章:回转支承加工设备的数控改造及数控技术