投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

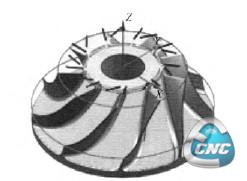

整体叶轮五轴数控技术的研究

根据叶轮的几何结构特征和使用要求,确定基本的加工工艺流程为:在锻铝材料上车削加工回转体的基本形状、粗加工流道部分、粗加工叶片、精加工叶片、精加工流道部分。初始坯料采用Φ215 mm×80 mm的棒材,车削加工出回转体基本形状作为铣削毛坯,如图2所示。加工时毛坯由定位轴定位,定位轴安装在机床工作台上,上面用螺母压紧即可。在实际加工中,由于毛坯底部预留有工艺凸台,本文采用自定心三爪卡盘对工件进行装夹。

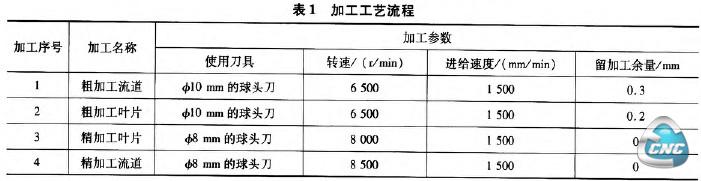

加工整体叶轮等曲面复杂类零件时,通常采用球头铣刀。在粗加工中尽可能快地切除叶轮各个表面多余的材料以提高加工效率。由于切削量和切削抗力都很大,要注意考虑刀具的强度、容屑、排屑问题;在精加工中要兼顾加工质量和加工效率这两方面。通过上面对整体叶轮的加工工艺分析,在粗加工时可以采用Φ10 mm的球头刀(刀具类型选用整体合金刀),这样既可以保证较大的切削量又可以获得足够的排屑空间,精加工时选用Φ10 mm的球头刀(刀具类型选用整体合金刀)。测量知道叶片的最大长度为35 mm,为了保证合适的刀具刚性又不使加工时与叶片发生干涉,选取刀具的刃长为50 mm。具体加工参数如表1所示。

(3)整体叶轮加工的刀路轨迹

整体叶轮通常采用五轴联动数控加工,五轴联动使得像整体叶轮这类复杂零件的加工得以简化。由于整体叶轮空间型面结构复杂,编程计算繁琐,手工无法顺利编制出程序,本文借助于具有强大CAM功能的UG软件以实现自动编程。

将Pro/Engineer生成的叶轮模型通过格式转换导入到UG中,在UG的加工环境下生成各个加工操作的刀路轨迹。

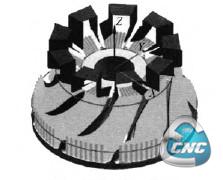

①粗加工流道:流道粗加工采用610 mm的球头刀,留0.3 mm的加工余量。在UG中计算生成的刀路轨迹如图3所示。

②粗加工叶片:叶片粗加工采用Φ10 mm的球头刀,留0.2 mm的加工余量。在UG中计算生成的刀路轨迹如图4所示。

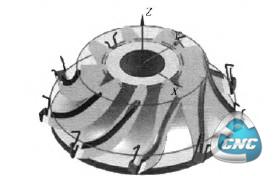

③精加工叶片:叶片精加工采用Φ8 mm的球头刀。在UG中计算生成的刀路轨迹如图5所示。

④精加工流道:流道精加工采用Φ8 mm的球头刀。在UG中计算生成的刀路轨迹如图6所示。

- 第1页:整体叶轮五轴数控技术的研究(1)

- 第2页:整体叶轮的加工工艺及CAM自动编程

- 第3页:五轴数控加工中心的后置处理

- 上一篇文章:多零件加工数控技术的研究与应用

- 下一篇文章:回转支承加工设备的数控改造及数控技术