投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

深大孔加工工艺数控技术研究

2 工艺改进

2.1 调整工序及工步

在零件热处理后的半精车外形工序,增加一个工步——车口部端面,以保证车内孔时的轴向定位基准与径向夹紧基准垂直。为减小工件装夹误差,解决内孔深处局部露有粗车刀花问题,将内孑L粗车和精车2道工序合并为1道工序,并将原精车内孔工序中车导带槽及尾部外圆等工步移到下道工序精车全形中进行,以避免因刀具过多而形成干涉。

2.2 合理选择和安装刀具

精车内孔工序中为提高长刀杆强度,将刀杆尺寸由乒65 mm×500 mm增大到声80 mm×550 mm。打破以往惯例,首次采用2把长镗刀杆对称安装在数控车床立式刀架上,先后进行粗车和精车,并在2把长镗刀杆上分别安装外圆车刀和内孑L车刀。外圆车刀选择型号为:刀杆PCI。NRl616H12-M;刀片CNMGl20408;内孑L车刀选择型号为:刀杆上S32U-SVUBLl6;刀片VBMTl60408-PS5。安装时,将外圆车刀与镗刀杆垂直放置,因其刚性较好、承受切削力较大,故用于粗车;内孔车刀与镗刀杆平行放置,以增大排屑空间,因其切削阻力小,故用于精车。具体安装方式见图2。

图2安装方式

2.3 调整加工余量

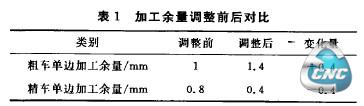

加工余量调整前后对比见表1。

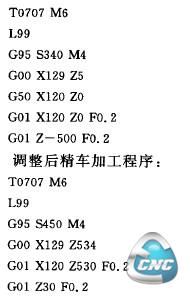

2.4 优化数控加工程序

调整前精车加工程序:

3 效果及应用

工艺改进后,由于粗、精车2道工序合为了1道工序,避免了2次装夹误差,解决了内孔表而局部露粗车刀花问题。2把长刀杆对称安装在刀架上,刀杆转位时振动较小,不但起到了配重和平衡作用,还打消了改进前刀架能否承受2把刀杆达50kg重的疑虑。精车改用的内孔刀与长刀杆水平放置,增大了排屑空间,避免了刀具的侧向挤压,解决了铁屑划伤工件表面及让刀问题。精车加工余最由原来的0.8 mm减小到0.4 mm,降低了切削阻力,提高了加工精度。优化后的数控加工程序,将坐标原点由尾部端面移到口部端面,取消了对刀程序,增大了切削速度,降低了操作者加工难度,缩短了加工时间。

在实际生产应用中,改进后的工艺方式大幅度提高了深大孔加工质量,内孔加工不合格品率由原5.49%降低为0.052%,降低废品损失12.3万元/万发,同时提高了生产效率,节约工时费1.2万元/万发。改进后的工艺技术适合于不同种类的军品加工,而且还应用到了民品生产加工中,为筒型件深大孔加工开辟了新的途径。

- 第1页:深大孔加工工艺数控技术研究(1)

- 第2页:工艺改进

- 上一篇文章:大螺距大牙形螺纹数控技术加工

- 下一篇文章:多零件加工数控技术的研究与应用