投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于渐进成形数控技术的翼子板成形工艺

3.2 翼子板支撑芯模的制造

支撑芯模是渐进成形过程中不可缺少的重要变形工具。在加工复杂零件时,需要在板料下方放置支撑芯模,才能保证零件的成形及得到一定的成形精度。由于渐进成形性质决定,在其表面上承受着相当大的局部作用力,而且其作用点沿进给方向变化。同时,金属材料变形时沿芯模接触面流动产生很大的摩擦。因此,要求芯模应具有足够的强度、刚度、硬度、精度和良好的耐磨性;同时,其表面应具有良好的光洁度,不得有裂纹、划痕、擦伤和局部凸凹等缺陷。有时还要求热敏感性要低和小的线膨胀系数等。否则,它们都将不同程度地影响工件精度和表面质量。

制造芯模的材料,要根据所成形工件的批量、毛坯的性质以及成形的方式等确定。在实验室里,采用纸层叠快速成形技术(LOM)加工的支撵芯模,可以大大节约生产前的准备时间。同时,为了保证加工轨迹与LOM支撑模型间的间隙均匀,采用Pro/E软件中的Pro/MoLDESIGN模块进行模具设计,然后抽取其中需要的一块作为支撑芯模,这样就能够保证零件的加工轨迹与该支撑芯模之间的间隙足够均匀,不至于出现因间隙过大或过小造成最终成形零件不必要的误差或破裂。

芯模的结构形式、工作表面形状和尺寸等应该跟成形工件参与变形部分的表面形状和尺寸等相适应。在此,翼子板的支撑芯模与图3所示的模型一样。

3.3 翼子板加工轨迹的生成过程

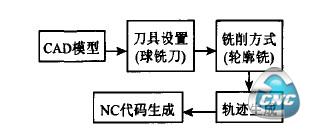

利用UG-Manufaturing软件进行加工轨迹编程,其编程过程如图4所示。

为了适应加工轨迹的层加工运动方式,需要利用CAD/CAM集成数控编程系统的数控加工编程模块,其中生成轨迹的计算方法采用截平面法。这种方法需要一系列的中间过渡模型造型,然后,转入CAM系统,在所有相关参数设定完成后,可生成刀具轨迹并产生刀位轨迹文件(CLSF),然后可以进行模拟显示以检验轨迹的正确性,对于生成的加工轨迹可以按照加工的要求重新编辑进行调整,最后生成CLSF文件由UG通用后处理模块进行处理,产生用于数控加工的NC代码文件。这样便可输入数控系统进行成形。

3.4 翼子板加工

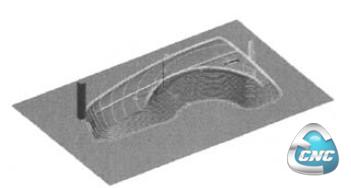

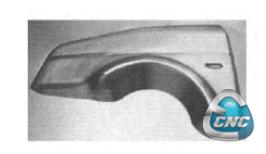

在数控机床上,利用图5生成的翼子板加工轨迹,产生用于数控加工的NC代码,驱动数控机床上的成形工具从模型的最高点向下逐层对板料进行加工,直到整个成形完成。最后得到图6所示的翼子板零件。

- 第1页:基于渐进成形数控技术的翼子板成形工艺(1)

- 第2页:翼子板支撑芯模的制造

- 第3页:翼子板零件渐进成形工艺参数分析

- 上一篇文章:三菱数控系统伺服参数调整技术研究

- 下一篇文章:基于网络与状态监测的智能数控技术