投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于渐进成形数控技术的方形盒成形工艺

3 直壁方形盒成形工具路径设计

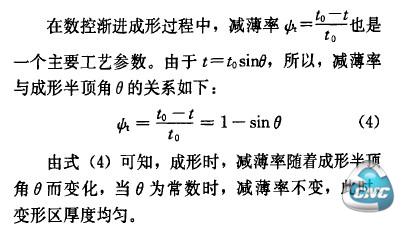

由于金属板料数控渐进成形工艺的变形原理与剪切旋压类似,其板料变形区厚度t与板料初始厚度t0的关系符合正弦定律,即t=t0sinθ(图2)。根据正弦定律,口接近于零时,板料成形部分的厚度接近于零。根据式(3),θ接近于零时,ξ接近于无穷大。因此,数控渐进成形工艺难以一次成形直壁件。

由于数控渐进成形工艺难以一次成形直壁方形盒,所以,为了成形直壁方形盒,采用逐次逼近的方法,通过多次成形,逐渐由方锥形盒加工成直壁方形盒,从而满足设计要求,即,首先通过一次工具路径,把板料成形为方锥形盒,然后,通过多次工具路径,把方锥形盒成形为直壁方形盒。为此,设计了如图3所示的工具路径。

4 实验

4.1 实验条件

实验装置主要由成形工具、支撑模型、托板、压板、成形机等组成。成形工具为半球头工具头,球头直径10 mm,由工具钢制成,头部进行研磨和抛光。成形工具固定在板料数控渐进成形机的工具卡盘里。板料为LYl2硬铝板,厚度为1 mm,边长为330 mn的正方形。待成形的直壁方形盒边长为10 mm,高度为50 mm。成形工具和板料的被加工面用润滑油润滑。

根据直壁方形盒形状,由设计的工艺方案,通过UG等建造不同的模型,生成加工轨迹不同的G代码。

4.2 实验及结果

根据设计的工艺方案及生成的G代码,进行直壁方形盒成形,具体步骤如下:(1)按照图3a设计的工具路径,取下降量P=0.25 mm,用数控渐进成形方法加工出θ=45°的方锥形壳,作为进一步加工的毛坯。(2)按照图3b设计的工具路径,取下降量p=0.25 mm,加工出直壁高度为P的锥形盒。(3)按照图3c,经过多次成形,最后,加工出直壁方形盒。各步的成形结果表示在图4中,图4a表示加工完的方锥形盒,图4b为直壁方形盒加工过程中的照片,图4c为加工完的直壁方形盒照片。测量结果发现,板料变形部分厚度比较均匀,符合正弦定律。同时发现,成形取决于第1步方锥形盒的成形半顶角和圆角半径。

图3 直壁方形盒成形工具路径图

图4直壁方形盒数控渐进成形照片

- 第1页:基于渐进成形数控技术的方形盒成形工艺(1)

- 第2页:直壁方形盒成形工具路径设计

- 第3页:影响直壁方形盒成形的工艺参数

- 上一篇文章:MasterCAM在多轴联动数控技术加工中的应用

- 下一篇文章:基于PLC的动态系统故障诊断与带故障运行方法