投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

网络化制造中的数控单元及关键数控技术

1.3 开放式CNC与网络制造

在现代网络制造环境中,数控机床、加工中心、柔性制造单元等已不再是孤立的加工设备,而是网络环境下与工程设计系统、管理信息系统直接连接的一个有加工能力的结点。要通过网络与管理信息系统、工程设计系统等相关外部环境连接通讯,必须实现加工设备相互之间的双向通讯。

基于PC的开放式数控系统,由于采用了标准PC的硬件及标准的操作系统,其本身就具有直接组网能力,它给网络制造系统提供了一个最好的平台,是真正意义的网络制造系统。在基于PC的开放式CNC中,由于用硬盘作为加工代码的存储载体,使CAD/CAM的加工程序可以通过标准的以太网一次传输到CNC硬盘上,加工前一次传输保证了系统传输的可靠性。又由于硬盘的容量大,读写速度快,即使上百兆0.01mm长度空间直线段的代码,CNC在脉冲当量为1μm时的加工速度也能达到每分钟上百米(这是采用RS232等串行接口的传统数控系统远不能达到的速度),这样就解决了大程序量的高速、高精度的1JD-r问题。同时,不一定非要用曲面和样条插补,减轻了CAD/CAM系统的负担和对编程人员的要求。如果将分辨率提高到0.1弘时,CNC的加工速度也能达到每分钟十余米,大大平滑了机床的移动量,降低了加工表面粗糙度值,减小了加工表面的误差,使实现高速、高精度的加工成为可能。

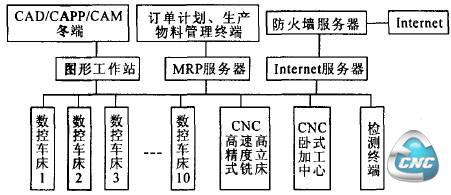

由10台CNC车床、1台立式加工中心、l台卧式加工中心以及CAD/CAM/CAPP工程设计中心和MRP管理信息中心构成的网络化集成制造系统如图2。

图2基于Internet/Intranet的网络计算机集成制造系统

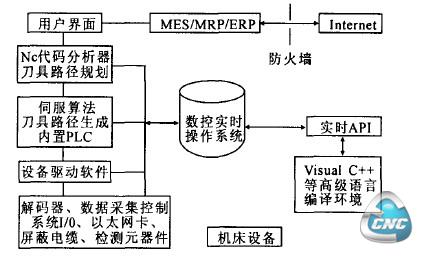

在开放式CNC软件中使用的实时数据技术可以直接从机床设备中采集有关生产、维护和质量等方面的数据,无需操作人员干预。这些重要数据可以输人到公司配置的M隆伽iP厄I强(制造执行系统/材料需求规划脸业资源管理)软件中,还可以通过公司的Intranet系统传送到Intemet中。一个功能完善基于Windows操作系统的数控系统的软件结构如图3。

2 网络化制造的关键技术

2.1 分布式异构网络环境信息集成技术

网络化制造中关键数控技术,Intemet/Intranet技术的发展与应用,使得企业内部的信息资源,可以通过Intranet实现重用重构和集成应用的互操作,而且为企业间信息资源的异地共享、互操作、跨平台访问提供了实现的可能性。企业与企业联盟的设计、制造与管理的信息资源,具有分布性、异构性、自治性和动态性等特点,企业内部或企业间的信息资源和应用软件,可能应用不同的语言编制和不同的格式存储,而且运行于不同的系统平台上。在分布式异构网络环境下,实现企业内与企业间的信息资源共享与应用互操作,是企业级信息系统集成的关键技术。

面向对象技术与分布式计算技术相结合形成的分布式对象技术,已成为解决分布式异构网络环境下,信息系统集成与应用互操作的首选技术。目前,分布式对象技术的主要代表是:国际对象管理组织(OMG)的CORBA规范、Microsoft公司的COM/[XX)M以及SUN公司的Java/RMI。其中o()RBA OMG以其语言的无关性、操作的透明性及平台的无关性得到了广泛的应用。企业信息系统异构网络环境下的集成,主要选择对象Web技术与CORBA ORB技术,实现企业内与企业间的柔性集成制造系统,支持产品的协同设计与制造。

2.2 不同设计软件设计信息的共享技术

网络化制造中关键数控技术,远程设计和制造技术已成为制造领域中的一个重要发展方向。实现远程设计和制造技术的关键之一是异地设计/制造企业或场所间的协同,以实现信息交流和共享。由于设计信息和制造信息的复杂性、多样性以及CAD软件的多样性,如何将不同CAD软件(如Solidworks、Auto CAD、pro/E、UG等)产生的设计信息在异地间实现上载、下载和共享,应是首先要解决的问题。

当前,针对该问题的传统解决方法是通过Email或FTP传输信息,然后由设计信息需求者下载到相应的远程客户端,再启动本地的相应CAD软件进行浏览、修改或评价。显然,靠这种工作模式,用户必须不断地进行不同应用程序的启动和工作桌面的反复切换,远远不能满足要求。开发了一个基于WEB的多CAD系统的集成环境,在统一的WEB浏览器界面下,利用MIME配置、JAVA2Servlet及SQL数据库实现常用CAD软件的启动、集成应用和相关的设计和制造信息的上载与存储、下载及浏览、修改和评价等功能。此外,对在万维网上广泛分布的设计与制造资源的运用,也可以提供无缝的、直接的解决途径。

2.3 异构数控系统的集成技术

现有数控系统由于生产年代和生产厂家不一,存在多种档次和型号,其通信接口和协议也存在差异,给数控系统的集成造成了一定困难。特别在我国,同一机加工车间往往同时拥有经济型数控系统、早期进口的FANUC6M等中、低挡数控系统以及90年代进口的高挡数控系统。DNC系统只有具有对各种典型数控系统进行DNC接口的功能,才具有推广应用价值。

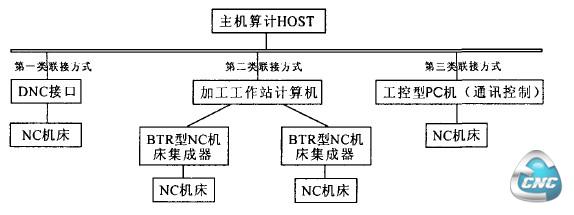

分析一般DNC集成系统的结构,DNC集成系统结构包括硬件联接体系结构和软件系统功能。硬件联接体系结构对于不同的DNC接口有所变化,综合国内外资料,其基本结构大都如图4所示。主计算机通过网络介质,以各种不同,的网络拓扑与NC机床相联。

NC机床与网络介质相联有三类典型联接方式。第一类联接方式主要用于九十年代的新型NC机床,该类NC机床都提供符合MAP标准的DNC网络接VI选件;第二类联接方式主要是以“DNC装置”或“数控机床集成器”等与单台数控机床相联,在加工工作站计算机与NC机床之间,进行NC程序的传送,完成机床状态采集与上报及部分生产管理;第三类联接方式是现阶段最为普遍的方式,其主要特点是一台工控型PC机与单台NC机床相连接,完成NC程序及数据的传送。DNC集成系统软件功能一般包括以下内容。

- 第1页:网络化制造中的数控单元及关键数控技术(1)

- 第2页:开放式CNC与网络制造

- 第3页:基于Web的制造执行系统

- 上一篇文章:MasterCAM在多轴联动数控技术加工中的应用

- 下一篇文章:基于PLC的动态系统故障诊断与带故障运行方法