投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

MasterCAM在多轴联动数控技术加工中的应用

4 仿真加工

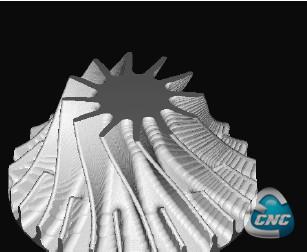

产 生整体叶轮的刀具轨迹后, 可利用MasterCAM 软件的实体加工仿真功能来验证刀轨的正确性。运用实体加工仿真功能,首先要设置毛坯,根据零件的尺寸,在“实体验证配置”选项中设置一个直径为100mm、高度为50mm的轴向为Z向的圆柱体作为叶轮毛坯,即可在屏幕上模拟零件的实际加工过程,检查刀位计算是否正确,所选用的刀具、走刀路线、进退刀的方式是否合理,加工过程是否发生过切,刀具与型面是否产生干涉与碰撞等。MasterCAM系统为刀轨的生成提供了颜色区分,若发生过切或碰撞,在模型上会显示出不同的颜色,方便用户清楚地了解到模型零件上各个位置的加工情况。整体叶轮的仿真模型如图5 所示。

5 NC后处理及代码生成

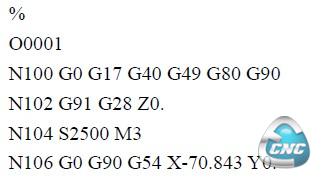

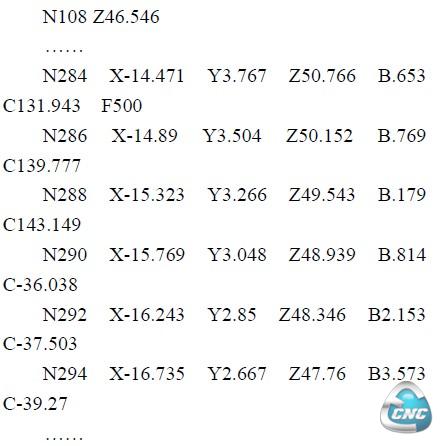

用MasterCAM软件建立刀具路径后,选择“刀具路径”状态栏上的“后处理操作”功能,即可由刀具路径产生NCI文件,但是NCI文件并不能直接控制数控机床,必须要进行后处理,实际上就是一个文字处理过程。根据所用机床的运动结构和控制指令格式,将刀具路径的计算数据变换成机床各轴的运动数据,原先的NCI文件就转换成了能被不同数控机床识别的NC程序,从而实现对机床的控制,完成自动加工。通过后处理操作,系统生成的NC数控加工程序如下(部分):

对以上程序分析可知,机床以500mm/min的进给速度同时控制X、Y、Z、B、C五轴联动,这样能准确捕捉叶片上每一个坐标点的数值,最终完成整体叶轮的自动加工。由于程序较长,可以通过MasterCAM中的“通讯”功能,利用数控机床上的RS232 通讯接口将NC 程序直接传入工作台回转的五轴加工中心,叶轮坯件在一次装夹以后就可高效高质量地完成加工(如图6 所示)。

6 结束语

本文通过利用 MasterCAM软件中的造型功能进行建模并运用曲面多轴加工功能建立刀具路径、进行仿真加工并生成NC数控程序,解决了一次完成整体叶轮叶片型面加工的问题,充分发挥了多轴联动加工的应用价值,也为提高其他同类零件的加工质量和生产效率提供了参考。

- 第1页:MasterCAM在多轴联动数控技术加工中的应用(1)

- 第2页:仿真加工

- 上一篇文章:在数控车床上应用枪钻数控技术加工深孔零件

- 下一篇文章:三菱数控系统伺服参数调整技术研究