投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

在数控车床上应用枪钻数控技术加工深孔零件

(1)钻刃。钻刃是整个枪钻系统的关键部分,它采用硬质合金材料,以获得良好的切削能力。其独特科学的组合结构,可对钻削过程起到导向的作用,通过一次贯穿得到一个高精度的深孔。钻刃有两个基本度,在加工过程中可根据工件的材质进行适当的组合,以平衡工作中的切削力,利于断屑,同时它将切削力传递给支撑凸肩,保证了钻进过程的直线度和同轴度,从而获得高精度的深孔。钻刃上设计有很小的倒锥度,其直径略大于刀身,可防止钻身在深孔内自由摆动从而刮到已加工表面,降低孔的表面质量。钻刃有圆孔通道与刀身的油道相连接,加工时高压冷却液经此通道到达切削点,并将切屑带出深孔。图4是枪刃的外圆轮廓。

(2)刀身。刀身用经热处理的合金钢制成,这使枪钻获得足够的强度和韧性,使之在高速切削中减少变形和振动,保证切削动作的直线度和同轴度,从而获得较好加工质量。刀身通长开有1600的V型槽,加工时经驱动柄、刀身到达刃部的高压切削冷却液从此V型槽排出孔外,并将切屑带出。

(3)驱动柄。驱动柄与刀身的颈部处设计有圆弧过渡,可增加强度,避免应力集中损坏枪钻。驱动柄为圆柱形,上面有一平面,为加持套筒缩进枪钻用。

2.2 高压冷却系统

高压冷却雾化装置是枪钻系统中的关键系统,它主要起润滑、冷却和排屑的作用,其工作压力一般是0.7MPa左右。工作时,通过双路管线和高流量喷雾装置加压给切削液,一部分驱动脉冲泵形成喷雾,另一部分连续驱动活塞泵,将切削液送至钻头切削区,使雾化后的切削液吸收加工产生的热量,使枪钻刀头得到充分的冷却和润滑,保证其有良好的工作环境,同时将切屑吹出工件。以往高压冷却装置是采用专门配置的油基切削液进行冷却的,这种油基切削液冷却性差、清洗性差,易产生油雾、防火性差,使用过程中有刺激性的气味产生,并会损伤操作者的皮肤。针对这些缺陷,我们经过摸索,采用水基半合成液(微乳化液)代替油基冷却液,这种微乳化液有油性和水性双重性能,具有极压、润滑、冷却、防锈和清洗多种功效。它既避免了油基冷却液的缺陷,又克服了乳化液易腐化、清洗性差和合成切削液侵蚀机床漆面、润滑性能差的缺点,使用后效果良好。

3 枪钻技术在数控车床上的的应用实效

新型深孔零件的数控技术加工应用工件为轴类零件,材质为蒙乃尔K500,硬度为260~300HB。切削方式为工件旋转,刀具固定装卡。

3.1 钻尖角度的选择

枪钻的外刃角ψ外、内刃角ψ内和钻尖的偏心距影响钻削效果。

(1)钻尖角几何参数的选择依据。钻尖角为2ψ[2ψ=180°-(ψ外+ψ内)],为保证加工孔的表面质量,枪钻的径向切削力和主切削力合理作用在支撑区上。

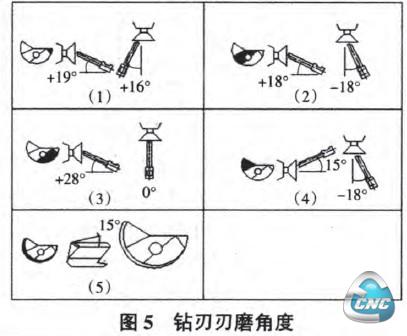

(2)钻刃角度参数的刃磨。钻头切削刃的交点位置在距离钻头中心1/4直径处,可避免钻孔偏心,当外刃径向切削力大于内刃径向切削力时,其合力始终作用于待加工表面。经过多次试验,按图5所示的角度参数刃磨钻刃,可以保证钻削效果。

3.2 引导孔的加工

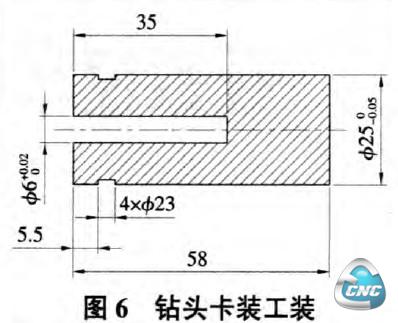

由于枪钻是单刃切削,钻孔时其单刃结构使得枪钻不能依靠自身来平衡切削力,影响切削效果。为解决这个问题,必须对钻头进行引导,其引导孔的加工方法是在枪钻的装卡位置安装一个放合金钻头的工装(如图6),把钻头放在里边夹紧,编辑一个钻孔的程序进行加工,在工件上钻引导孔,加工出的引导孔孔径精度控制在0.025mm之内,深度为D/2~D,孔的粗糙度低,以保证用枪钻加工深孔的质量。

3.3 切削参数

转速:1600r/min,走刀速度f=0.008mm/r,线速度移=18m/min。

3.4 切削分二级

根据我们的产品情况,采取支撑距离与钻杆直径比为30时为一级。如:产品中有一种需加工276mm深的孔,加工时可分二级钻削,每级调整时间为5min左右,每级切削时间为18~22min。

- 第1页:在数控车床上应用枪钻数控技术加工深孔零件(1)

- 第2页:枪钻

- 第3页:辅助装

- 上一篇文章:基于数控技术变齿厚蜗杆加工

- 下一篇文章:MasterCAM在多轴联动数控技术加工中的应用