投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于五轴数控机床的膝关节复杂曲面高效加工策略

3.1 导人模型,进行参数设定

首先利用PowerMlLL软件带有的Exchange模块导入模型。参数设定一般包括设定坐标系、设定毛坯和设定加工参数三部分。

1)设定坐标系:查看模型属性,确定X、Y、Z三个方向上的最大尺寸,然后建立加工坐标系。建立加工标系一般根据以下原则:取工件坐标系为加工坐标系;坐标原点要定在有利于测量和快速准确对刀的位置;根据机床坐标系和零件在机床上的位置确定加工坐标轴的方向。接着根据模型的形状特征设置毛坯的大小。

2)设置毛坯尺寸:在PowerMILL中毛坯扩展值的大小设定很重要,设置过大则增人计算量,影响编程的效率,没置过小则有可能会在加工过程中出现干涉,一般应参照实际毛坯大小设定。奉次加工所使用的足铝棒料,毛坯大小是按照实际毛坯尺寸设定的,有富余的加工余量,不会发生十涉,因而毛坯拓展值设置为零。

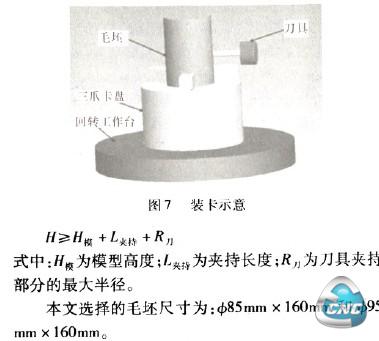

同时毛坯的设置还应考虑装矗部分,否则有可能在加工时刀具夹持部分与夹具发生碰撞,产生严重的事故。综合考虑:毛胚直径由模型最大处决定,而毛胚高度H则由模型、刀具加持及夹具三者共同觉定,装夹示意图如图7所示。

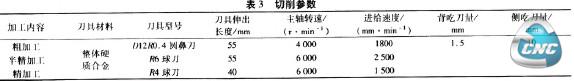

3)加工参数的设定:加工参数的设定主要包括主轴转速、切削进给速度、下切进给速度、刀具及其参数等。由于加工用的毛坯材料为L12普通铝,具有非常好的切削性能,其切削进给速度可以达到360-600m/min。根据切削参数的选用原则,本次选用的切削参数如表3所示。

3.2 生成刀具路径及路径优化

3.2.1 设置刀具路径

在选择刀具路径策略之前,首先要对模型的特征进行认真的分析,然后根据模型的特征有针对性地选择合适的刀具路径策略。

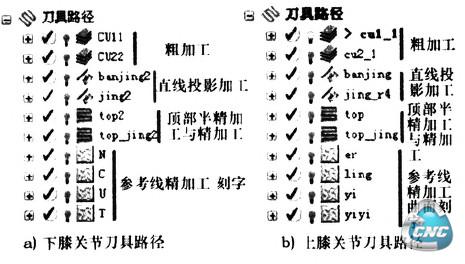

观察发现模型曲面为复杂自由曲面,上部较为平坦,而中下部分却较为陡峭,因而粗加工时,适合选用偏置区域清除策略进行粗加工,余培为1 mm。而半精加工时在模型顶部采用平行精加工(舣向连接方式),余量为0.3mm,而对中下部采用直线投影精加工的策略。余量为0.3mm。精加工时,上部采用交叉等高精加工策略,而中、下部区域仍然采用直线投影精加工策略,不同的足设置更密集的行距,以提高表面的质量。对于曲面文字部分,采用参考线精加工的方式,刀轴指向采用固定方向,通过设置合理的参数来控制刀轴指向以免发生碰撞。此步完成后生成的刀具路径如图8所示。

3.2.2 刀具路径优化

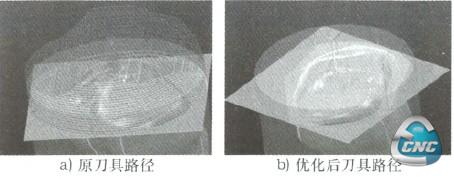

在设置完刀具路径之后,还应对路径进行合理的优化,以提高加工效率。如在对关节顶部进行半精加工时,发现有过多的提刀和部分无用的切削路径,于是采用了双向连接方式并剪去无用的刀具路径,刀具路径优化对比如图9所示(相关参数:主轴转速为6 000r/min,切削进给速度为2 500mm/min,下切进给速度为200mm/min,掠过速度为3 000mm/min,行距为0.5mm,刀具为舶球头铣刀),优化后时间由原来的15’29”缩短为3’48”,时间减少近75%,极大地提高了加工效率。

3.3 模拟仿真,过切碰撞检验

模拟仿真的目的是检验一下生成的刀具路径是否合理,加工出的表面是否合乎预期,以及是否有未加工或欠加工的区域。过切碰撞检查是PowerMILL软件提供的一个用于确保加工过程安全可靠的一个工具。同时也可借助它发现路径或者参数设置的一些问题,防患于未然,提高安全系数。

- 第1页:基于五轴数控机床的膝关节复杂曲面高效加工策略(1)

- 第2页:模型侧面加工的刀具路径对比分析

- 第3页:导人模型,进行参数设定

- 第4页:生成NC代码与机床加工

- 上一篇文章:PLC在工业控制系统中的抗干扰措施

- 下一篇文章:大型精密数控转台关键数控技术分析与应用