投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于五轴数控机床的膝关节复杂曲面高效加工策略

1.2.2 模型侧面加工的刀具路径对比分析

模型侧面拟采用旋转加工的方式,PowerMILL软件中提供的可以旋转精加工的路径策略有直线投影精加工和旋转精加工两种。两者设置基本相同,功能也差不多,都可以实现对关节曲面的加工,不同的是采用旋转精加工时,因刀轴恒定指向x轴,故而需变换用户坐标系,而采用直线投影精加工时,则需人为设置刀轴指向。

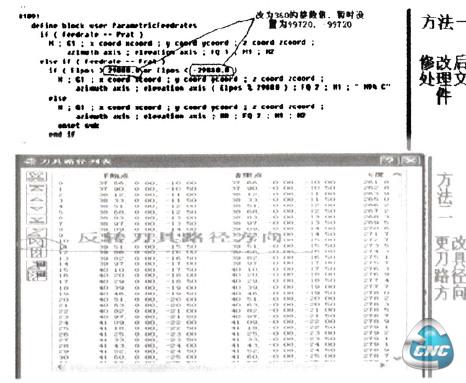

下面分析直线投影精加工策略。有三种样式可供选择:螺旋、圆形、线性,其生成的三种样式的刀具路径对比如图3所示。相关参数:主轴转速为5 000r/min,切削进给速度为1 000mm/min,下切进给速度为500mm/min,掠过进给速度为5 000mm/min(相当于机床的快速移动速度),行距为0.5mm,刀具为R6球头铣刀。线性样式提刀次数较多,空行程太多,并不合适。圆形和螺旋样式加工的曲面质量无多大区别,理论上都可以采用。但DMU60P机床却不能直接采用圆形样式加工。原因为:1)选择圆形样式时,加工方向选项不可选,加工时机床工作台即c轴只能按顺时针连续回转,数控机床X、Y、Z轴以及C轴四轴联动完成对模型的加工;2)机床后处理文件设置C轴连续回转上限为29 880°,当机床回转角度接近29880°时,机床需最近点回零后才能继续回转加工;3)机床最近点回零(即执行M94 C代码),是按照逆时针方向转最小角回零位。

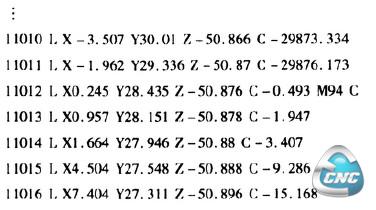

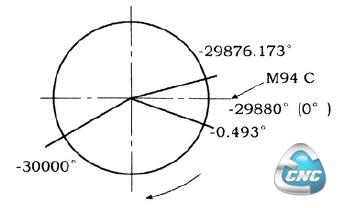

综上所述,当选圆形样式生成刀具路径进行加工时,C轴连续回转不超过29 880°则不会发生问题,一旦超过29 880°将很可能发生碰撞事故。而选择螺旋顺时针进行加工时,由于最近点回零的方向与继续加工回转的方向一致,故不会影响加工。机床执行到-29 880°附近的代码如下(工作台对应回转示意图如图4所示):

总的来说,圆形样式加工出问题的原因是连续加工的方向与最近点回零的方向不-致,如果能在软件里更改加工方向的话,也可以使用圆形样式进行加工。经过研究,发现-r两种解决该问题的方法(解决问题的两种方法如图5所示)如下。

1)修改机床后处理文件的最大回转上限,不过这与机床的具体性能有关,并且不能从根本上解决问题。

2)更改圆形样式下刀具路径加工的方向使之与M94 C的方向一一致。在软件里更改该加工路径方向的步骤为:激活该刀具路径,右键一编辑一霞排刀具路径一更改路径方向。

首件试切时,由于没有意识到这一点,采用了圆形样式加工。虽然过切碰撞检查没有问题,而机床在运行到Z-50附近时,C轴快速反向刨零,结果与刀具发生了碰撞,所幸对机床无大损伤。这件事也说明即使软件里碰撞过切检查没有问题,机床加工时仍然可能会发生碰撞。因而加工时也应时刻注意此类问题。

2 高效率数控加工

数控加工设备与高性能刀具的发展使数控加工技术日趋成熟,同时也极大地提高了产品的加工速度。研究如何利用现有的设备进行高效数控加工便具有很大的现实意义和研究价值。一般来说影响数控铣削加工效率的因素有机床、刀具、切削参数和刀具路径等。

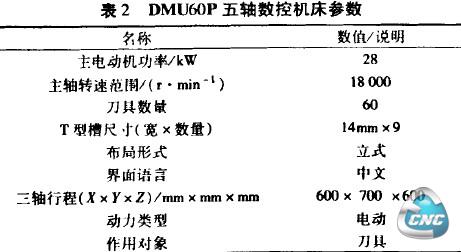

2.1 数控机床

数控机床性能对于加工效率影响很大。五轴数控机床分为主轴倾斜型、工作台倾斜型、工作台/主轴倾斜型等不同类型,不同形式各有各的优点。本研究使用的DMU60P五轴数控加工中心属于丰轴倾斜型,DMU60P五轴数控机床参数如表2所示。主轴绕y轴旋转构成日轴,工作台旋转构成C轴。C轴町连续回转,最大网转上限角度为±999 999°,B轴摆动范围为-7.3°~180°。

该机床的数控系统采用的是HEIDENHAIN iTNC530数控系统,此系统功能强大、界面友好,简单而且向上兼容;在高速铣削时,具有程序段处理速度快,控制环周期时间短,加加速(Jerk)控制等优点。

2.2 刀具

数控铣刀的材料有高速钢、硬质合金和涂层硬质合金等。刀具的好坏会影响切削参数的设置,进而影响机馈加工效率。在使用五轴数控加工中心加工时,对于相同材料.整体硬质合金立铣刀的加工效率要比高速钢立铣刀高出5~6倍,而整体硬质合金的圆鼻刀又会比整体硬质合金立铣刀的效率高100%~150%。笔者在加工膝关节模型时,采用整体硬质合金圆鼻刀进行粗加工,采用球头铣刀进行半精加工和精加工。同时还应根据下件的几何特征合理地选择刀具参数,如球头铣刀半径应不大于曲面凹处的最小曲率半径,以免发生过切,在确定合理的设置刀具的伸出长度时,应首先测量模型确定最小伸出刀长,再综合考虑刀具刚性等因素来确定。

2.3 切削参数

数控铣削参数包括背吃刀量、侧吃刀量、进给速度和切削速度。选择原则是:粗加工以追求生产率为主要目标,因而应选取尽可能大的背吃刀量,其次根据机床动力和刚性的限制条件选取尽可能大的进给量,再根据刀具耐用度选择较高的切削速度;精加工时,为保证被加工面的质量,应在机床允许的情况下选择尽可能高的切削速度和较低的进给率。结合刀具性能以及材料特性,本文粗加工及半精加工时采用小背吃刀量、高进给速度的方案,以提高单位时间材料切除量。精加工时采用高切削速度、低进给速度方案,以提高加工曲面的表面质量。

2.4 刀具路径

刀具路径是否合理也在很大程度上影响机械加工的效率。在机械加工中,衡量加工效率的一个重要指标是单位件数的加工时间。刀具路径是否合理直接影响产品的加工时间以及产品的最终质量。造成刀具路径不合理的原因有刀具路径策略选择不当,加工参数设置不当,提刀次数过多,空行程多。解决方法一般有以下3种。

1)对刀具路径进行剪裁编辑,去除多余刀具路径。

2)选择合适的刀具路径策略。

3)设置合理的刀具路径参数,

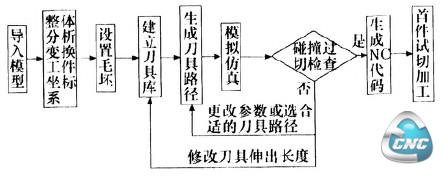

膝关节模型的加工过程研究膝关节曲面为复杂自由曲面,对模型进行加工时首先在PowerMILL中处理生成刀具路径,并进行后处理生成NC代码,最后在机床中执行NC代码加工工件。加工流程如图6所示。

- 第1页:基于五轴数控机床的膝关节复杂曲面高效加工策略(1)

- 第2页:模型侧面加工的刀具路径对比分析

- 第3页:导人模型,进行参数设定

- 第4页:生成NC代码与机床加工

- 上一篇文章:PLC在工业控制系统中的抗干扰措施

- 下一篇文章:大型精密数控转台关键数控技术分析与应用